危険区域における非電気機器

ATEX 指令は、2 つの EU 指令、ATEX 指令 2014/34/EU と ATEX 指令 99/92/EC で構成されています。ATEX 指令 2014/34/EU は、潜在的に爆発性の雰囲気で使用される機器に対する欧州の最低限の技術的および法的要件を具体化したものですが、ATEX 指令 99/92/EC は、潜在的に爆発性の雰囲気の危険にさらされる作業員の健康と安全を向上させるために規定されています。ATEX 指令 2014/34/EU のみが製造業者に適用され、ATEX 指令 99/92/EC はエンドユーザーに適用されます。

ATEX 指令は、潜在的に爆発性の雰囲気で使用する全ての電気機器および非電気 (機械) 機器に対して 2003 年 6 月 30 日に義務化されました。 ATEX 指令以前は、爆発安全原則を電気機器に適用するだけで十分でした。非電気 (機械) 機器は考慮されず、高温表面や火花などの潜在的な発火リスクが発生しないことを保証するために、地域規制、国の技術ガイド、および「優良エンジニアリング プラクティス」のみに依存していました。その結果、多くの国が独自の承認基準を適用し、国境を越えた製品の移動を困難にしていました。

ATEX は非電気的な危険に注意を喚起し、爆発安全に関してこれらを考慮することを要求しています。ATEX には、機器の設計と製造管理という 2つの側面があります。リスク レベルが上がるにつれて、要件はより厳しくなります。ATEX 指令の要件によると、爆発性雰囲気で使用することを目的としたすべての機器は、グループとカテゴリに分類する必要があります。機器は、その使用目的、潜在的な発火源の発生確率、および爆発性雰囲気で潜在的な発火源となるリスクに対する保護の程度に応じて、グループおよびカテゴリに分類されます。

ATEX 指令は、グループ I とグループ IIの 2つの機器グループで構成されています。グループ I の機器は、可燃性ガスの影響を受けやすい採鉱用途 (地上および地下) での使用を目的としています。グループ II の機器は、採鉱用途以外の爆発性ガスおよび/または粉塵雰囲気での産業用途での使用を目的としています。

機器グループは、提供される安全性のレベルに応じてカテゴリに細分化されています。グループ I の機器はカテゴリ M1 および M2 で構成されています。グループ II の機器はカテゴリ 1、カテゴリ 2およびカテゴリ 3 で構成されています。グループ II の機器は、想定される爆発性ガスまたは粉塵雰囲気の性質に応じてさらに細分化されています。

各機器カテゴリの主な要件は次のとおりです。-

機器カテゴリ1 または M1

通常動作中、および予想される故障またはまれな故障が発生した場合に、非常に高いレベルの保護を保証するように設計された機器。機器は、爆発性雰囲気の存在下で安全に機能でき、2つの障害が発生しても安全であるか、2つの独立した保護手段によって保護されている必要があります。指令に準拠するには、製造業者は、認証機関と協力して EU 型式検査証明書と品質保証通知 (QAN) を取得する必要があります。

機器カテゴリ 2 または M2

通常動作中、および予想される故障が発生した場合に、高いレベルの保護を保証するように設計された機器。機器は、爆発性雰囲気が発生した場合に電源が切れるように設計されている必要があります。指令に準拠するには、製造業者は指令の付録 VIII (「生産の内部管理」) に従い、認証機関に特定の技術文書を提出する必要があります。

機器カテゴリ3

通常動作時に必要なレベルの保護を備えた機器。

指令に準拠するために、製造業者は指令の付録VIII(「製造の内部管理」)に従う必要があります。

製造の内部管理

「製造の内部管理」の実際のプロセスには、認定機関は関与しません。むしろ、技術文書ファイルの作成と維持が含まれ、製造プロセスによって、製造された機器が指令でカバーされているものと同じであることが保証されることが求められます。

技術文書

一般的に技術文書には次のものが含まれます。

・製品の概要

・概念設計および製造図面。

・図面と機器の操作を理解するために必要な説明と説明。

・全面的または部分的に適用された規格のリスト、および規格が適用されていない場合に採用されたソリューションの説明。

・設計計算および実施された検査の結果。

・テスト レポート (該当する場合)。

・適合宣言

爆発性雰囲気で使用する非電気機械 Ex h (c、b、または k)

国際規格 ISO/IEC 80079-36 および ISO/IEC 80079-37 は、非電気機器および Ex コンポーネントの設計、構築、テスト、およびマーキングに関する基本的な方法と要件を規定しています。爆発性雰囲気 Ex h (c、b または k) で認証された非電気機器は可能性のある発火源が有効になったり爆発につながったりすることはありません

ISO/IEC 80079-36およびISO/IEC 80079-37規格では、非電気機器に適用する必要があるさまざまな試験が規定されています。これらのテストは、製品の安全性に直接関連しており、制御対策が機器に適用されていることを確認し、発火の可能性が有効になったり爆発につながったりしないようにします。

以下に示す機器は製品独自の潜在的な発火源があり電気を使用せずに移動または貯蔵するエネルギー源を持っています。

定義され、事前に実施されるテストは、リスク評価の結果に基づいており、適用された制御手段が有効であり、潜在的な発火源が効果的な発火源になる可能性を減らすことが検証されます。

以下に潜在的な発火源の例を示します。

テスト手法(標準規格に従ったテスト、情報要件 )

国際規格 ISO/IEC 80079-36 および ISO/IEC 80079-37 は、非電気機器および Ex コンポーネントの設計、構築、テスト、およびマーキングに関する基本的な方法と要件を規定しています。

メーカーは次の図面/ドキュメントを作成して提出する必要があります。

保護の種類

保護には以下の 3つのタイプがあります。

ATEX 指令は、2 つの EU 指令、ATEX 指令 2014/34/EU と ATEX 指令 99/92/EC で構成されています。ATEX 指令 2014/34/EU は、潜在的に爆発性の雰囲気で使用される機器に対する欧州の最低限の技術的および法的要件を具体化したものですが、ATEX 指令 99/92/EC は、潜在的に爆発性の雰囲気の危険にさらされる作業員の健康と安全を向上させるために規定されています。ATEX 指令 2014/34/EU のみが製造業者に適用され、ATEX 指令 99/92/EC はエンドユーザーに適用されます。

ATEX 指令は、潜在的に爆発性の雰囲気で使用する全ての電気機器および非電気 (機械) 機器に対して 2003 年 6 月 30 日に義務化されました。 ATEX 指令以前は、爆発安全原則を電気機器に適用するだけで十分でした。非電気 (機械) 機器は考慮されず、高温表面や火花などの潜在的な発火リスクが発生しないことを保証するために、地域規制、国の技術ガイド、および「優良エンジニアリング プラクティス」のみに依存していました。その結果、多くの国が独自の承認基準を適用し、国境を越えた製品の移動を困難にしていました。

ATEX は非電気的な危険に注意を喚起し、爆発安全に関してこれらを考慮することを要求しています。ATEX には、機器の設計と製造管理という 2つの側面があります。リスク レベルが上がるにつれて、要件はより厳しくなります。ATEX 指令の要件によると、爆発性雰囲気で使用することを目的としたすべての機器は、グループとカテゴリに分類する必要があります。機器は、その使用目的、潜在的な発火源の発生確率、および爆発性雰囲気で潜在的な発火源となるリスクに対する保護の程度に応じて、グループおよびカテゴリに分類されます。

ATEX 指令は、グループ I とグループ IIの 2つの機器グループで構成されています。グループ I の機器は、可燃性ガスの影響を受けやすい採鉱用途 (地上および地下) での使用を目的としています。グループ II の機器は、採鉱用途以外の爆発性ガスおよび/または粉塵雰囲気での産業用途での使用を目的としています。

機器グループは、提供される安全性のレベルに応じてカテゴリに細分化されています。グループ I の機器はカテゴリ M1 および M2 で構成されています。グループ II の機器はカテゴリ 1、カテゴリ 2およびカテゴリ 3 で構成されています。グループ II の機器は、想定される爆発性ガスまたは粉塵雰囲気の性質に応じてさらに細分化されています。

各機器カテゴリの主な要件は次のとおりです。-

機器カテゴリ1 または M1

通常動作中、および予想される故障またはまれな故障が発生した場合に、非常に高いレベルの保護を保証するように設計された機器。機器は、爆発性雰囲気の存在下で安全に機能でき、2つの障害が発生しても安全であるか、2つの独立した保護手段によって保護されている必要があります。指令に準拠するには、製造業者は、認証機関と協力して EU 型式検査証明書と品質保証通知 (QAN) を取得する必要があります。

機器カテゴリ 2 または M2

通常動作中、および予想される故障が発生した場合に、高いレベルの保護を保証するように設計された機器。機器は、爆発性雰囲気が発生した場合に電源が切れるように設計されている必要があります。指令に準拠するには、製造業者は指令の付録 VIII (「生産の内部管理」) に従い、認証機関に特定の技術文書を提出する必要があります。

機器カテゴリ3

通常動作時に必要なレベルの保護を備えた機器。

指令に準拠するために、製造業者は指令の付録VIII(「製造の内部管理」)に従う必要があります。

製造の内部管理

「製造の内部管理」の実際のプロセスには、認定機関は関与しません。むしろ、技術文書ファイルの作成と維持が含まれ、製造プロセスによって、製造された機器が指令でカバーされているものと同じであることが保証されることが求められます。

技術文書

一般的に技術文書には次のものが含まれます。

・製品の概要

・概念設計および製造図面。

・図面と機器の操作を理解するために必要な説明と説明。

・全面的または部分的に適用された規格のリスト、および規格が適用されていない場合に採用されたソリューションの説明。

・設計計算および実施された検査の結果。

・テスト レポート (該当する場合)。

・適合宣言

爆発性雰囲気で使用する非電気機械 Ex h (c、b、または k)

国際規格 ISO/IEC 80079-36 および ISO/IEC 80079-37 は、非電気機器および Ex コンポーネントの設計、構築、テスト、およびマーキングに関する基本的な方法と要件を規定しています。爆発性雰囲気 Ex h (c、b または k) で認証された非電気機器は可能性のある発火源が有効になったり爆発につながったりすることはありません

ISO/IEC 80079-36およびISO/IEC 80079-37規格では、非電気機器に適用する必要があるさまざまな試験が規定されています。これらのテストは、製品の安全性に直接関連しており、制御対策が機器に適用されていることを確認し、発火の可能性が有効になったり爆発につながったりしないようにします。

以下に示す機器は製品独自の潜在的な発火源があり電気を使用せずに移動または貯蔵するエネルギー源を持っています。

- 軸受

- カップリング

- パンプス

- ギアボックス

- ブレーキ

- 油圧および空気圧ポンプ

- さまざまな機械、ファン、エンジン、コンプレッサー、アセンブリ。

定義され、事前に実施されるテストは、リスク評価の結果に基づいており、適用された制御手段が有効であり、潜在的な発火源が効果的な発火源になる可能性を減らすことが検証されます。

以下に潜在的な発火源の例を示します。

- 高温の表面

- 炎と高温ガス

- 機械的に生成された火花

- 電源

- 漂遊電流

- 静電気

- 稲妻

- 無線周波数電磁波

- 光放射を含む電磁波

- 電離放射線

- 超音波

- 断熱圧縮と衝撃波

- 粉塵の自然発火を含む発熱反応

テスト手法(標準規格に従ったテスト、情報要件 )

国際規格 ISO/IEC 80079-36 および ISO/IEC 80079-37 は、非電気機器および Ex コンポーネントの設計、構築、テスト、およびマーキングに関する基本的な方法と要件を規定しています。

メーカーは次の図面/ドキュメントを作成して提出する必要があります。

- 使用目的の詳細を含む機器の技術的説明

- 材料とその特性

- 設計図・仕様書、計算結果

- 荷重、強度、安全係数などの仮定

- 実施されたテストおよび検査の結果

- 設置、操作、および保守の指示

- メーカーが実施するリスク発火ハザード評価

保護の種類

保護には以下の 3つのタイプがあります。

- 構造上の安全性 「C」:高温の表面からの発火、火花、可動部品によって発生する断熱圧縮の可能性から保護するために構造上の対策が適用される点火保護

- 発火源の制御「B」:機械的または電気的な装置を非電気的な機器と組み合わせて使用し、潜在的な発火源が効果的な発火源になる可能性を手動または自動的に減らす点火保護

- 液体浸漬「K」:潜在的な発火源が効果をなくしたり、爆発性雰囲気から分離されたりする保護のタイプ。保護液に完全に浸すか、部分的に浸すことによって。次に、液体の上または機器の筐体の外側にある爆発性雰囲気が発火しないように、活性表面を保護液体で連続的にコーティングします。

故障の定義

故障

故障とは、爆発防止に関する装置または部品が意図された機能を果たさない状況です。

この規格の目的上、故障はさまざまな理由により発生する可能性があり、これには以下が含まれます。

故障とは、爆発防止に関する装置または部品が意図された機能を果たさない状況です。

この規格の目的上、故障はさまざまな理由により発生する可能性があり、これには以下が含まれます。

- 加工材料またはワークピースの特性または寸法の変化

- 装置、保護システム、および部品の 1 つ (または複数) の部品の故障

- 外部障害 (例: 衝撃、振動、電磁場)

- 設計エラーまたは欠陥 (例: ソフトウェア エラー)。

- 電源またはその他のサービスの障害

- オペレーターによる制御の喪失 (特に手持ち式機械の場合)

故障の定義

- 予想される故障:通常、実際に発生する障害または機器の故障 [出典: IEC 60079-0:2011、3.41.1]

- まれな故障:発生する可能性はあるが、まれなケースにしか発生しない故障のタイプ。 2 つの独立した予想される故障が別々に発生しても発火源にはならないが、組み合わせると発火源となる場合、1 つのまれな故障とみなされます [出典: IEC 60079-0]

- 稀な故障 稀にしか発生しない故障:別々では発火源とならないが、組み合わせると発火源となる 2 つの独立した故障は、1 つの稀な故障とみなされます。 [出典: IEC 60079-0]

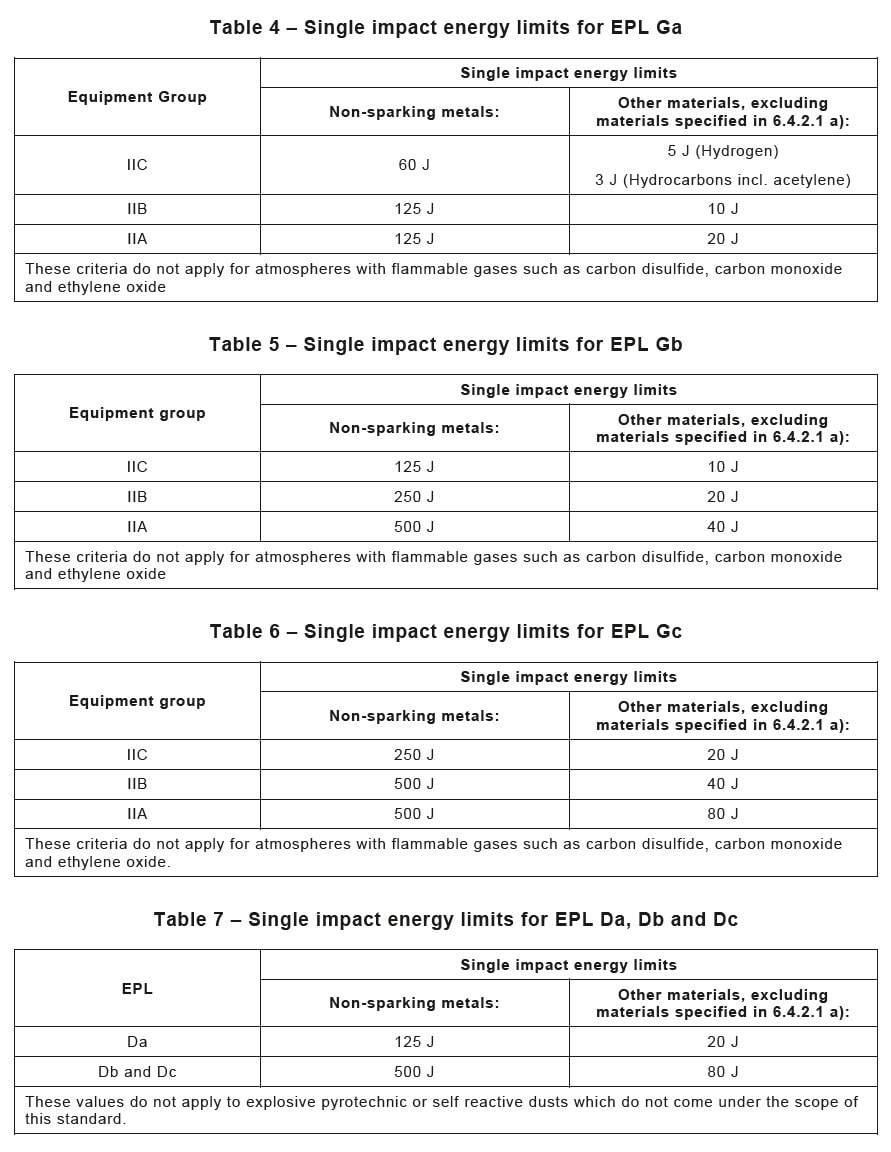

単一衝撃によって発生する火花の評価

単一衝撃火花の潜在的発火源としての評価

この評価は、以下の発火源には適用されません。

a) 衝突速度が 1 m/s 未満で、最大潜在的衝突エネルギーが 500 J 未満であり、

1) アルミニウム、チタン、マグネシウムをフェライト鋼と組み合わせて使用しない、または

2) アルミニウムをステンレス鋼 (≥ 16.5 % Cr) と組み合わせて使用できるのは、ステンレス鋼が腐食せず、表面に酸化鉄や錆びた粒子が堆積しない場合にのみです (ステンレス鋼の特性に関する適切な参照は、技術文書および使用説明書に記載する必要があります)、または

3) 硬鋼 を硬鋼と組み合わせて使用しない、または

4) 硬鋼は花崗岩に衝突する可能性がある場所では使用しない、または

5) アルミニウムをアルミニウムと組み合わせて使用できるのは、表面に酸化鉄や錆びた粒子が堆積しない場合にのみです。または

b) 非発火性金属の組み合わせが使用され、衝撃速度が15 m/s以下で、最大潜在エネルギーがガス/蒸気雰囲気の場合は60 J未満、粉塵雰囲気の場合は125 J未満の場合。

この評価は、以下の発火源には適用されません。

- 研削および摩擦から発生するもの(火花だけではなく高温面を考慮する必要がある)

- 採鉱における単一衝撃火花(ISO/IEC 80079-38 を参照)

a) 衝突速度が 1 m/s 未満で、最大潜在的衝突エネルギーが 500 J 未満であり、

1) アルミニウム、チタン、マグネシウムをフェライト鋼と組み合わせて使用しない、または

2) アルミニウムをステンレス鋼 (≥ 16.5 % Cr) と組み合わせて使用できるのは、ステンレス鋼が腐食せず、表面に酸化鉄や錆びた粒子が堆積しない場合にのみです (ステンレス鋼の特性に関する適切な参照は、技術文書および使用説明書に記載する必要があります)、または

3) 硬鋼 を硬鋼と組み合わせて使用しない、または

4) 硬鋼は花崗岩に衝突する可能性がある場所では使用しない、または

5) アルミニウムをアルミニウムと組み合わせて使用できるのは、表面に酸化鉄や錆びた粒子が堆積しない場合にのみです。または

b) 非発火性金属の組み合わせが使用され、衝撃速度が15 m/s以下で、最大潜在エネルギーがガス/蒸気雰囲気の場合は60 J未満、粉塵雰囲気の場合は125 J未満の場合。

注1: 硬質鋼:あらゆる種類の硬化鋼 (表面硬化または表面硬度を向上させるために別の方法で熱処理) またはビッカース硬度が 230 HV を超えるその他の鋼種 (試験荷重 ≥ 98 N の ISO 6507 に準拠) を指します。

注2:非火花金属:銅 (Cu)、亜鉛 (Zn)、スズ (Sn)、鉛 (Pb)、一部の真鍮 (CuZn)、青銅 (CuSn) などがあり、これらは熱伝導率が高く、酸化しにくい非鉄金属です。これらの材料は、極めて硬度の高い材料と組み合わせて使用した場合にのみ火花を発生させることができます。

注2:非火花金属:銅 (Cu)、亜鉛 (Zn)、スズ (Sn)、鉛 (Pb)、一部の真鍮 (CuZn)、青銅 (CuSn) などがあり、これらは熱伝導率が高く、酸化しにくい非鉄金属です。これらの材料は、極めて硬度の高い材料と組み合わせて使用した場合にのみ火花を発生させることができます。

単一衝撃火花の有効着火源としての評価

衝撃速度が15 m/s未満で、最大可能潜在エネルギーが発火エネルギー値未満の場合、衝撃によって生成された着火源は有効着火源とみなす必要はありません。

衝撃エネルギーが発火エネルギー値より大きい場合は、評価する必要があります。この場合、衝撃が発生するタイミングと、爆発性雰囲気に点火できるかどうか (つまり、通常動作、予想される故障、またはまれな故障) を考慮して、意図された EPL を決定します。

定義された動作パラメータ内で FMEA (故障モード影響解析) または他の同等に効果的な手段によって、機械的故障による単一の衝撃が発生しないことが実証できる場合は、EPL に応じて、これを有効な点火源と見なす必要はありません。

衝撃速度が15 m/s未満で、最大可能潜在エネルギーが発火エネルギー値未満の場合、衝撃によって生成された着火源は有効着火源とみなす必要はありません。

衝撃エネルギーが発火エネルギー値より大きい場合は、評価する必要があります。この場合、衝撃が発生するタイミングと、爆発性雰囲気に点火できるかどうか (つまり、通常動作、予想される故障、またはまれな故障) を考慮して、意図された EPL を決定します。

定義された動作パラメータ内で FMEA (故障モード影響解析) または他の同等に効果的な手段によって、機械的故障による単一の衝撃が発生しないことが実証できる場合は、EPL に応じて、これを有効な点火源と見なす必要はありません。

付録 B (参考): 発火危険性評価手順の説明

B.1 概要

B.1.1 全般

評価手順と個々の評価ステップの実施を支援することを目的としています。特別な報告方法が説明されており、評価手順を体系的にガイドし、方向性が明確で追跡可能なステートメントが作成されます。

製造業者にとって、このレポートは必須の技術文書の作成に対する追加サポートを提供します。手順の実施に関する技術的な例が付録 C に示されています。

B.1.2 表を使用した報告

発火危険性評価について特定の方法で報告することは必須ではありません。ただし、明確さと理解可能性を確保するために、適切に構造化された方法で報告することは有用です。したがって、評価手順の構造を表す表の使用が推奨され、これにより簡単に再評価でき、技術文書の編集がサポートされます。

付録 C は、報告スキームを使用した発火危険性評価レポートのさまざまな例を示しています。これにより、明確な方法で進め、体系的に構造化し、必要な記述、対策、証拠、つまり技術文書の重要な部分を特定することが可能になります。したがって、製造業者による要件の適切な達成が容易になります。この報告スキームは、必要なすべての情報を統合するためのものであり、表以外の追加の記述は必要ありません。

注: 付録 C に示されている報告スキームは、代替案の 1 つにすぎません。必要な内容が完全に網羅されていれば、さまざまな方法で報告できます (5.2.6 を参照)。表の未使用部分は空白のままにするか、削除することができます。

B.2 評価手順

発火危険性評価手順は、以下のステップに分けられます。

1) 発火危険性の特定 (発火危険性とその原因の分析)

2) 予備的な発火危険性の推定と評価 (ステップ 1 で特定された発火危険性の発生頻度の推定と目標 EPL との比較)

3) 対策の決定 (必要に応じて、ステップ 2 に従って発火危険性の可能性を低減するための保護対策の決定)

4) 最後に発火危険性の推定と分類 (ステップ 3 で特定された保護対策を含めた後、発火危険性の発生頻度の推定)

5) EPL の決定

設計に変更を加えて追加の保護対策を組み込む場合は、評価プロセスを再検討し、新しい潜在的な障害や発火危険性がないか確認する必要があります。特に、EPL に該当する場合は、新しい相互依存性や機能不全の組み合わせに注意を払う必要があります。

B.3 評価手順

B.3.1 発火の危険性の特定

この手順により、機器に適用されるすべての発火の危険性の完全なリストが作成されます (条項 4、5.2.1、および条項 6 を参照)。最初に、さまざまな物理的発火メカニズムを表す潜在的な発火源の既知のリストを調べる必要があります (表 B.1 を参照)。どのタイプの発火源が考えられるかを判断する必要があります (表 B.2、列 1 a を参照)。

B.1.1 全般

評価手順と個々の評価ステップの実施を支援することを目的としています。特別な報告方法が説明されており、評価手順を体系的にガイドし、方向性が明確で追跡可能なステートメントが作成されます。

製造業者にとって、このレポートは必須の技術文書の作成に対する追加サポートを提供します。手順の実施に関する技術的な例が付録 C に示されています。

B.1.2 表を使用した報告

発火危険性評価について特定の方法で報告することは必須ではありません。ただし、明確さと理解可能性を確保するために、適切に構造化された方法で報告することは有用です。したがって、評価手順の構造を表す表の使用が推奨され、これにより簡単に再評価でき、技術文書の編集がサポートされます。

付録 C は、報告スキームを使用した発火危険性評価レポートのさまざまな例を示しています。これにより、明確な方法で進め、体系的に構造化し、必要な記述、対策、証拠、つまり技術文書の重要な部分を特定することが可能になります。したがって、製造業者による要件の適切な達成が容易になります。この報告スキームは、必要なすべての情報を統合するためのものであり、表以外の追加の記述は必要ありません。

注: 付録 C に示されている報告スキームは、代替案の 1 つにすぎません。必要な内容が完全に網羅されていれば、さまざまな方法で報告できます (5.2.6 を参照)。表の未使用部分は空白のままにするか、削除することができます。

B.2 評価手順

発火危険性評価手順は、以下のステップに分けられます。

1) 発火危険性の特定 (発火危険性とその原因の分析)

2) 予備的な発火危険性の推定と評価 (ステップ 1 で特定された発火危険性の発生頻度の推定と目標 EPL との比較)

3) 対策の決定 (必要に応じて、ステップ 2 に従って発火危険性の可能性を低減するための保護対策の決定)

4) 最後に発火危険性の推定と分類 (ステップ 3 で特定された保護対策を含めた後、発火危険性の発生頻度の推定)

5) EPL の決定

設計に変更を加えて追加の保護対策を組み込む場合は、評価プロセスを再検討し、新しい潜在的な障害や発火危険性がないか確認する必要があります。特に、EPL に該当する場合は、新しい相互依存性や機能不全の組み合わせに注意を払う必要があります。

B.3 評価手順

B.3.1 発火の危険性の特定

この手順により、機器に適用されるすべての発火の危険性の完全なリストが作成されます (条項 4、5.2.1、および条項 6 を参照)。最初に、さまざまな物理的発火メカニズムを表す潜在的な発火源の既知のリストを調べる必要があります (表 B.1 を参照)。どのタイプの発火源が考えられるかを判断する必要があります (表 B.2、列 1 a を参照)。

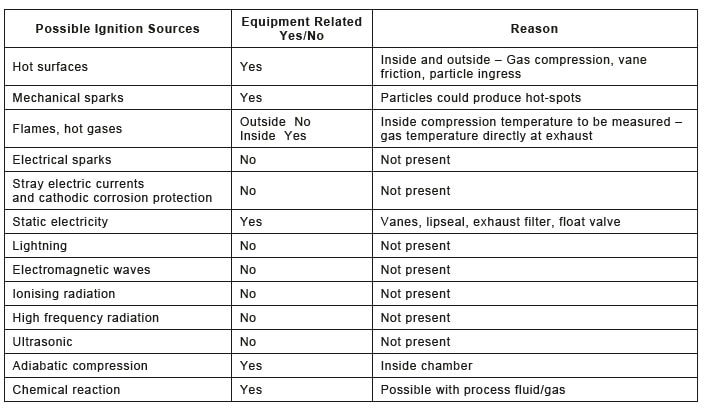

表 B.1 – 機器関連の発火源の初期評価の例の推奨文書を示す表

その後、これらの発火源は、次の違いに関して個別に検討する必要があります:

• 意図された用途または考えられる用途。

• 構造上のバリエーション。

• 動作条件または作業サイクル、およびその変動 (起動、停止、負荷の変化など)。

• 環境の影響 (温度、圧力、湿度、エネルギー供給など)。

• 材料パラメータまたはその相互依存性(金属、非金属、静電帯電液体など)

• コンポーネントまたはその他の機器との相互依存性

• 人との相互依存性(予見可能な誤用を含む)

• 必要に応じて、故障の組み合わせ

• 意図された用途または考えられる用途。

• 構造上のバリエーション。

• 動作条件または作業サイクル、およびその変動 (起動、停止、負荷の変化など)。

• 環境の影響 (温度、圧力、湿度、エネルギー供給など)。

• 材料パラメータまたはその相互依存性(金属、非金属、静電帯電液体など)

• コンポーネントまたはその他の機器との相互依存性

• 人との相互依存性(予見可能な誤用を含む)

• 必要に応じて、故障の組み合わせ

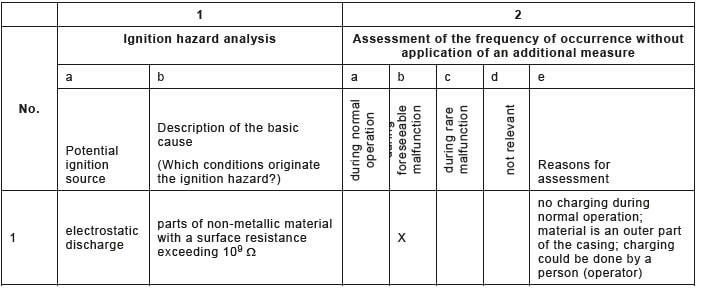

表 B.2 – 発火の危険性の特定(ステップ 1)と最初の評価(ステップ 2)の報告例.

構造上の特徴 (抵抗が 1 GΩ 未満の非導電性材料など) は、他の理由で必要であるため変更されないことを前提とすることができます (表 B.2、列 1 b を参照)。この最初のステップでは、耐火エンクロージャ「d」(IEC 60079-1 を参照) や発火源の制御「b」(ISO 80079-37 を参照) などの保護の種類は考慮しないでください。そうしないと、これらの対策が不要であること、または他の対策の方が効果的であるかコストを節約できる可能性があることが無視される可能性があります。発火の危険性の分析では、利用可能なすべての情報源 (試験所、大学、ユーザー、他の製造業者などの専門家との話し合い) を使用し、アクセス可能なすべての例を調べる必要があります。

非常に複雑な機器の場合、発火の危険性の分析は、FMEA や FTA (故障ツリー分析) などの 1 つ以上の体系的な方法で補完する必要があります。

注記: これらの体系的な方法には、FMEA (故障モード影響解析) に関連する IEC 60812 と、FTA (故障木解析) に関連する IEC 61025 が適用されます。

このステップでは、個々の発火の危険性を評価して、個々の発火源がどの程度の頻度で有効になるかを判断します (表 B.2、列 2 を参照)。その際、発火源は、列 1 に規定されている形式、つまり、いずれの場合にも適用される構造的特徴を含めた形式で考慮されます。予備的な発火危険性推定の結果 (表 B.2、列 2 a) から d) から、目標 EPL を満たすためにステップ 3 で追加の対策が必要かどうかは明らかです。表 B.2、列 2 e) では、評価結果の理由が説明不要の場合は報告できます (5.2.6 を参照)。

個々の推定結果と決定は、たとえばポンプ、ブレーキ、ギアなどの製品グループ全体に対しては、決して一般的な妥当性を持つことはできません。原則として、それらはタイプまたは個々の機器の特別な設計に依存します。したがって、このステップでは、前のステップ 1 (危険性分析) とは対照的に、例として示されているすべての基準 (標準のものを含む) を慎重に、極度に慎重に扱う必要があります。推定は最終的には特定の設計に基づく必要があり、タイプ設計のバリエーション (サイズ、代替アセンブリなど) 内でも異なる場合があります。一般的な検討にアクセスできる一般的な発火の危険性は、通常、特別な構造要件およびテスト手順とともに標準で規定されています。特定の EPL の適切性を意味する標準の規範部分 (静電気要件など) で規定されているこのような評価は、特別な分析なしで採用できます。

B.3.2 対策の決定

評価により、アプリケーションが目標 EPL を満たす必要があることが示された場合、このステップで適切な保護対策が決定されます (表 B.3、列 3 を参照)。これらの対策は、発火源が発火しない、または発火源が発火する可能性が十分に低いように定義する必要があります。これらの対策は、条項 1 のリストに従った保護の種類と混同しないでください。保護対策という用語は、より広い意味で、爆発防止を目的とした対策を意味します。したがって、この用語には、発火源が発火する可能性を減らす、サービス開始、保守および修理、操作、警告通知、証拠を提供する実験調査などのすべての対策も含まれます。保護の種類は、対策のサブセットにすぎません。

非常に複雑な機器の場合、発火の危険性の分析は、FMEA や FTA (故障ツリー分析) などの 1 つ以上の体系的な方法で補完する必要があります。

注記: これらの体系的な方法には、FMEA (故障モード影響解析) に関連する IEC 60812 と、FTA (故障木解析) に関連する IEC 61025 が適用されます。

このステップでは、個々の発火の危険性を評価して、個々の発火源がどの程度の頻度で有効になるかを判断します (表 B.2、列 2 を参照)。その際、発火源は、列 1 に規定されている形式、つまり、いずれの場合にも適用される構造的特徴を含めた形式で考慮されます。予備的な発火危険性推定の結果 (表 B.2、列 2 a) から d) から、目標 EPL を満たすためにステップ 3 で追加の対策が必要かどうかは明らかです。表 B.2、列 2 e) では、評価結果の理由が説明不要の場合は報告できます (5.2.6 を参照)。

個々の推定結果と決定は、たとえばポンプ、ブレーキ、ギアなどの製品グループ全体に対しては、決して一般的な妥当性を持つことはできません。原則として、それらはタイプまたは個々の機器の特別な設計に依存します。したがって、このステップでは、前のステップ 1 (危険性分析) とは対照的に、例として示されているすべての基準 (標準のものを含む) を慎重に、極度に慎重に扱う必要があります。推定は最終的には特定の設計に基づく必要があり、タイプ設計のバリエーション (サイズ、代替アセンブリなど) 内でも異なる場合があります。一般的な検討にアクセスできる一般的な発火の危険性は、通常、特別な構造要件およびテスト手順とともに標準で規定されています。特定の EPL の適切性を意味する標準の規範部分 (静電気要件など) で規定されているこのような評価は、特別な分析なしで採用できます。

B.3.2 対策の決定

評価により、アプリケーションが目標 EPL を満たす必要があることが示された場合、このステップで適切な保護対策が決定されます (表 B.3、列 3 を参照)。これらの対策は、発火源が発火しない、または発火源が発火する可能性が十分に低いように定義する必要があります。これらの対策は、条項 1 のリストに従った保護の種類と混同しないでください。保護対策という用語は、より広い意味で、爆発防止を目的とした対策を意味します。したがって、この用語には、発火源が発火する可能性を減らす、サービス開始、保守および修理、操作、警告通知、証拠を提供する実験調査などのすべての対策も含まれます。保護の種類は、対策のサブセットにすぎません。

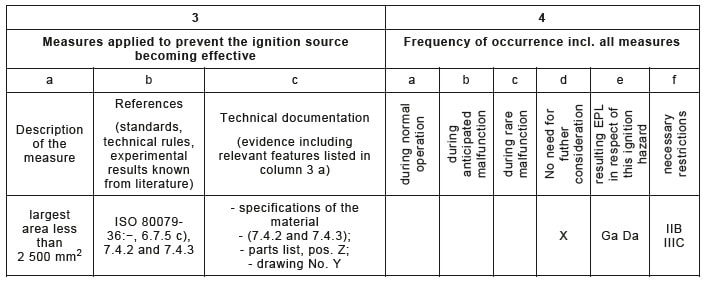

表 B.3 – 保護対策の決定の報告例

表 B.3 には、対策の説明 (表 B.3、列 3 a を参照)、発火の危険を回避または軽減する対策の能力を示す参照 (表 B.3、列 3 b を参照)、および技術文書に含めるために必要な仕様または証拠へのリンク (表 B.3、列 3 c を参照) が含まれています。技術文書の要件を満たすために、各対策に必要な仕様または証拠へのリンクを提供する必要があります。技術文書の編集中は、次の点に注意する必要があります。

• メーカーの仕様の完全性 (技術説明、図面、部品リスト、計算結果など)、

• 必要なすべての実験テスト結果と証明書に関する証拠の提供、

• 製造に必要な仕様 (例: 品質保証のための許容差またはテスト仕様) および機器の安全な操作 (例: 設置、保守、修理) の認識と決定。

B.3.3 最終的な発火危険性の推定および分類

このステップでは、ステップ 1 および 2 で報告された情報とステップ 3 で決定された対策 (表 B.3、列 4 a) ~ d を参照) を考慮して、個々の発火危険性 (評価表の 1 行のみ) の発生頻度に関する最終的な推定が行われます。これにより、個々の発火危険性に関する分類が直接得られます (表 B.3、列 4 e を参照)。さらに、決定された EPL に加えて、意図された用途の制限が必要になることがよくあります。これらの制限は、温度クラスまたは最大表面温度、特定の区分 (表 B.3、列 4 f を参照)、または製品が爆発性雰囲気で使用できる、または使用が許可されない単一の物質を指す場合があります。これに加えて、周囲温度、周囲圧力、供給源などから生じる意図された用途のその他の制限にも注意を払う必要があります。

B.3.4 EPL の決定

結果として得られる EPL は、最終的に、報告表のすべての行から要約されたすべての個別分類の最悪のケースです。

• メーカーの仕様の完全性 (技術説明、図面、部品リスト、計算結果など)、

• 必要なすべての実験テスト結果と証明書に関する証拠の提供、

• 製造に必要な仕様 (例: 品質保証のための許容差またはテスト仕様) および機器の安全な操作 (例: 設置、保守、修理) の認識と決定。

B.3.3 最終的な発火危険性の推定および分類

このステップでは、ステップ 1 および 2 で報告された情報とステップ 3 で決定された対策 (表 B.3、列 4 a) ~ d を参照) を考慮して、個々の発火危険性 (評価表の 1 行のみ) の発生頻度に関する最終的な推定が行われます。これにより、個々の発火危険性に関する分類が直接得られます (表 B.3、列 4 e を参照)。さらに、決定された EPL に加えて、意図された用途の制限が必要になることがよくあります。これらの制限は、温度クラスまたは最大表面温度、特定の区分 (表 B.3、列 4 f を参照)、または製品が爆発性雰囲気で使用できる、または使用が許可されない単一の物質を指す場合があります。これに加えて、周囲温度、周囲圧力、供給源などから生じる意図された用途のその他の制限にも注意を払う必要があります。

B.3.4 EPL の決定

結果として得られる EPL は、最終的に、報告表のすべての行から要約されたすべての個別分類の最悪のケースです。

付録 C (参考) 発火危険性評価の例

C.1 一般的な注意

以下の例 (表 C.1 も参照) は決定的なものではありません。通常は代替手段を適用できます。非電気機器の最も重要な発火源は、静電放電、高温表面、および機械的火花です。実際の機器には、異なる発火源や追加の発火源がある場合があります。

発火危険性評価は常に製品の個々の設計と特定の使用目的に依存することが明確に指摘されています。したがって、以下の発火危険性評価の例は完全ではなく、詳細な分析なしでは実際の製品に直接適用できません。

以下の例 (表 C.1 も参照) は決定的なものではありません。通常は代替手段を適用できます。非電気機器の最も重要な発火源は、静電放電、高温表面、および機械的火花です。実際の機器には、異なる発火源や追加の発火源がある場合があります。

発火危険性評価は常に製品の個々の設計と特定の使用目的に依存することが明確に指摘されています。したがって、以下の発火危険性評価の例は完全ではなく、詳細な分析なしでは実際の製品に直接適用できません。

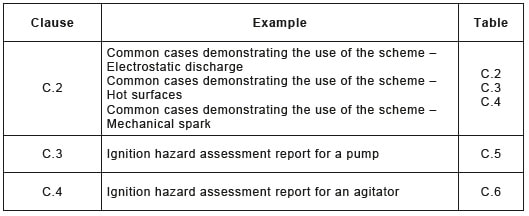

表 C.1 – 例の一覧

C.2 スキームの使用を示す一般的なケースの例

表 C.2、表 C.3、および表 C.4 の例は、付録 B に記載されている報告スキームの使用を説明するために、非電気機器の一般的な部品の一般的なケースをいくつか示しています。例は行ごとに読み、独立して使用する必要があります。 この場合、結果として生じる EPL を示すことはできません。 例は、典型的な潜在的な発火の危険性とその評価について警告しています。発火源が発火しないように適用された対策は特に重要です。 証拠の目的で、発火の危険性を引き起こす部品の特定と仕様、および適用された対策の説明は、必須の技術文書の一部を形成します。

表 C.2、表 C.3、および表 C.4 の例は、付録 B に記載されている報告スキームの使用を説明するために、非電気機器の一般的な部品の一般的なケースをいくつか示しています。例は行ごとに読み、独立して使用する必要があります。 この場合、結果として生じる EPL を示すことはできません。 例は、典型的な潜在的な発火の危険性とその評価について警告しています。発火源が発火しないように適用された対策は特に重要です。 証拠の目的で、発火の危険性を引き起こす部品の特定と仕様、および適用された対策の説明は、必須の技術文書の一部を形成します。

C.3 ポンプの発火の危険性評価の例

表 C.5 は、メーカーがポンプの発火の危険性評価を記録する方法の (不完全な) 例を示しています。この例は決定的なものではなく、代替の対策を適用できます。ポンプの EPL は、評価表の最後にある結果です。ポンプはゾーン 1 にあり、可燃性液体を貯蔵タンクから反応器にポンプで送ることを目的としていると想定されています。通常動作 (EPL Gc) の側面は、最高周囲温度で最大負荷で連続動作中に加熱することです。入口と出口の流体圧力、腐食、および搬送される流体の温度を考慮する必要があります。最高表面温度がポンプ自体ではなく、主に搬送される加熱流体に依存する場合、温度クラスは製造元が決定することはできません。温度クラスは、製造元が取扱説明書で提供する情報に従ってユーザーが決定するものとします (条項 10 を参照)。通常考慮する必要がある予想される障害または機器の故障 (EPL Gb) が発生した場合は、次の点に注意する必要があります。低供給速度で最大圧力での連続運転、運転条件および寸法による部品および構成部品の故障、汚染物質の吸引、機械的締結具の緩み、または衝撃または摩擦による応力。まれな故障 (EPL Ga、表 C.5 で扱われていない) としては、圧力ライン (出口が閉じている) での運転、点火制御装置の故障、または 2 つの予想される故障の組み合わせの結果として新たに発生する点火の危険が挙げられます。

表 C.5 は、メーカーがポンプの発火の危険性評価を記録する方法の (不完全な) 例を示しています。この例は決定的なものではなく、代替の対策を適用できます。ポンプの EPL は、評価表の最後にある結果です。ポンプはゾーン 1 にあり、可燃性液体を貯蔵タンクから反応器にポンプで送ることを目的としていると想定されています。通常動作 (EPL Gc) の側面は、最高周囲温度で最大負荷で連続動作中に加熱することです。入口と出口の流体圧力、腐食、および搬送される流体の温度を考慮する必要があります。最高表面温度がポンプ自体ではなく、主に搬送される加熱流体に依存する場合、温度クラスは製造元が決定することはできません。温度クラスは、製造元が取扱説明書で提供する情報に従ってユーザーが決定するものとします (条項 10 を参照)。通常考慮する必要がある予想される障害または機器の故障 (EPL Gb) が発生した場合は、次の点に注意する必要があります。低供給速度で最大圧力での連続運転、運転条件および寸法による部品および構成部品の故障、汚染物質の吸引、機械的締結具の緩み、または衝撃または摩擦による応力。まれな故障 (EPL Ga、表 C.5 で扱われていない) としては、圧力ライン (出口が閉じている) での運転、点火制御装置の故障、または 2 つの予想される故障の組み合わせの結果として新たに発生する点火の危険が挙げられます。

C.4 撹拌機の発火危険性評価の例

表 C.6 は、EPL Ga の内側にあり、EPL Gb の外側にあると想定される撹拌機の発火危険性評価を製造業者がどのように記録できるかの (不完全な) 例を示しています。この例は、撹拌機の EPL Ga 部分のみを対象としています。これは決定的なものではなく、代替手段を適用することもできます。

例えば撹拌容器内の高温表面、機械的火花、静電気帯電による潜在的な発火危険性は、製造業者によって評価されます。機械的火花は、撹拌機要素と容器壁の接触による研磨、または撹拌機要素と容器壁の間の異物固体粒子によって発生する可能性があります。研磨接触の他の可能性としては、臨界回転速度、外部振動、またはベアリング故障による撹拌機シャフトの振動があります。

撹拌機は、製造業者が規定する動作条件の制限内で安全機能を果たすように設計および製造されています。撹拌機が例えば EPL Ga 部分にある場合、EPL Ga 部分の発火危険性評価は、製造業者によって評価されます。可動容器と組み合わせると、指示に従うだけでは金型の位置合わせが満足できるとは期待できません。可動部品間の安全なセンタリングは、概念設計によって確保されていると見なされます。これは、機械的なクランプユニットと安全回路によって実現できます。スターラーの設計は、誤用をサポートしてはなりません。スターラーは、意図されていない容器(中間バルクコンテナ(IBC)など)に取り付けられないように設計されています。

EPL Gc機器は、通常の操作中に有効な発火源を作成しません。例としては、充填可能な懸濁液と流体の撹拌による充填があります。この発火の危険は、機器の設計だけでは回避できません。このような場合、意図された使用の制限となる爆発性雰囲気を回避する必要があります。材料の選択、適切な寸法、可動部品と固定部品間の最小距離も、機械的な火花と高温表面を回避することを目的としています。

EPL Gb装置の要件を満たすには、たとえば、次のような予期される故障が発生します。潤滑不足による流体潤滑スライドリングシールの欠陥は回避されます。作動スイッチオフを含む流体レベルの監視は適切と見なされます。予想される故障のその他の例としては、機械的摩耗、潤滑の耐用年数の超過、腐食などがあります。

EPL Ga 機器の場合、まれな故障と、2 つの予想される故障の結果としての発火の危険が考慮されています。例として、シャフトガイドの転がり接触ベアリングの故障が挙げられます。ベアリングはゾーン 1 で使用され、EPL Gb 要件を満たすように評価できますが、ベアリングが故障した場合は、ゾーン 0 で発火の危険が発生する可能性があります。適切な措置としては、アクチュエータのスイッチオフを含むベアリングの連続監視装置などが挙げられます。その他の例としては、不十分な安定性、重要な回転周波数での許容されない動作、部品の紛失、安全装置の故障、または、ガスケットや回転メカニカルシールなどのシール要素の欠陥による、機器の十分に保護されていない部分への爆発性混合物の侵入などがあります。

EPL Ga 装置の場合、2 つのまれな故障の組み合わせ、またはまれな故障と予想される故障の組み合わせは無視できます。これらの場合、発火の危険性は十分に低いとみなされます。例としては、一方では、シャフトの動きに影響を及ぼす部品に適切な強度が選択されているにもかかわらず、シャフトと容器の間で擦れが発生すること、他方では、撹拌機の設計上、この速度が不可能であるにもかかわらず、臨界回転数で動作することが挙げられます。

表 C.6 は、EPL Ga の内側にあり、EPL Gb の外側にあると想定される撹拌機の発火危険性評価を製造業者がどのように記録できるかの (不完全な) 例を示しています。この例は、撹拌機の EPL Ga 部分のみを対象としています。これは決定的なものではなく、代替手段を適用することもできます。

例えば撹拌容器内の高温表面、機械的火花、静電気帯電による潜在的な発火危険性は、製造業者によって評価されます。機械的火花は、撹拌機要素と容器壁の接触による研磨、または撹拌機要素と容器壁の間の異物固体粒子によって発生する可能性があります。研磨接触の他の可能性としては、臨界回転速度、外部振動、またはベアリング故障による撹拌機シャフトの振動があります。

撹拌機は、製造業者が規定する動作条件の制限内で安全機能を果たすように設計および製造されています。撹拌機が例えば EPL Ga 部分にある場合、EPL Ga 部分の発火危険性評価は、製造業者によって評価されます。可動容器と組み合わせると、指示に従うだけでは金型の位置合わせが満足できるとは期待できません。可動部品間の安全なセンタリングは、概念設計によって確保されていると見なされます。これは、機械的なクランプユニットと安全回路によって実現できます。スターラーの設計は、誤用をサポートしてはなりません。スターラーは、意図されていない容器(中間バルクコンテナ(IBC)など)に取り付けられないように設計されています。

EPL Gc機器は、通常の操作中に有効な発火源を作成しません。例としては、充填可能な懸濁液と流体の撹拌による充填があります。この発火の危険は、機器の設計だけでは回避できません。このような場合、意図された使用の制限となる爆発性雰囲気を回避する必要があります。材料の選択、適切な寸法、可動部品と固定部品間の最小距離も、機械的な火花と高温表面を回避することを目的としています。

EPL Gb装置の要件を満たすには、たとえば、次のような予期される故障が発生します。潤滑不足による流体潤滑スライドリングシールの欠陥は回避されます。作動スイッチオフを含む流体レベルの監視は適切と見なされます。予想される故障のその他の例としては、機械的摩耗、潤滑の耐用年数の超過、腐食などがあります。

EPL Ga 機器の場合、まれな故障と、2 つの予想される故障の結果としての発火の危険が考慮されています。例として、シャフトガイドの転がり接触ベアリングの故障が挙げられます。ベアリングはゾーン 1 で使用され、EPL Gb 要件を満たすように評価できますが、ベアリングが故障した場合は、ゾーン 0 で発火の危険が発生する可能性があります。適切な措置としては、アクチュエータのスイッチオフを含むベアリングの連続監視装置などが挙げられます。その他の例としては、不十分な安定性、重要な回転周波数での許容されない動作、部品の紛失、安全装置の故障、または、ガスケットや回転メカニカルシールなどのシール要素の欠陥による、機器の十分に保護されていない部分への爆発性混合物の侵入などがあります。

EPL Ga 装置の場合、2 つのまれな故障の組み合わせ、またはまれな故障と予想される故障の組み合わせは無視できます。これらの場合、発火の危険性は十分に低いとみなされます。例としては、一方では、シャフトの動きに影響を及ぼす部品に適切な強度が選択されているにもかかわらず、シャフトと容器の間で擦れが発生すること、他方では、撹拌機の設計上、この速度が不可能であるにもかかわらず、臨界回転数で動作することが挙げられます。

適合性:適合へのルート

- カテゴリー1の非電気機器: 機器をゾーン 0/20 環境で使用する場合、製造業者は通知機関から ATEX EU 型式検査証明書を取得する必要があり、品質保証の問題が適用されます。 コンプライアンスへのルートの詳細については、ATEX 認証セクションを参照してください。

- カテゴリ2の非電気機器:機器をゾーン 1/21 で使用の場合、完成した技術ファイルは、保管のために通知機関に提出する必要があります (最後の機器が製造されてから少なくとも 10 年間)。 Notified Body はファイルを確認せず、ファイルを保存するだけであることに注意してください。つまり、コンプライアンスの全責任はメーカーにあります。

- カテゴリ3の非電気機器:機器を Zone 2/22 環境でのみ使用する場合、製造業者は適合を宣言し (技術ファイルの完成時に)、それに応じて製品にラベルを付けることができます。 この場合、技術ファイルを通知機関(ATEX-NB)に提出する法的要件はありません。

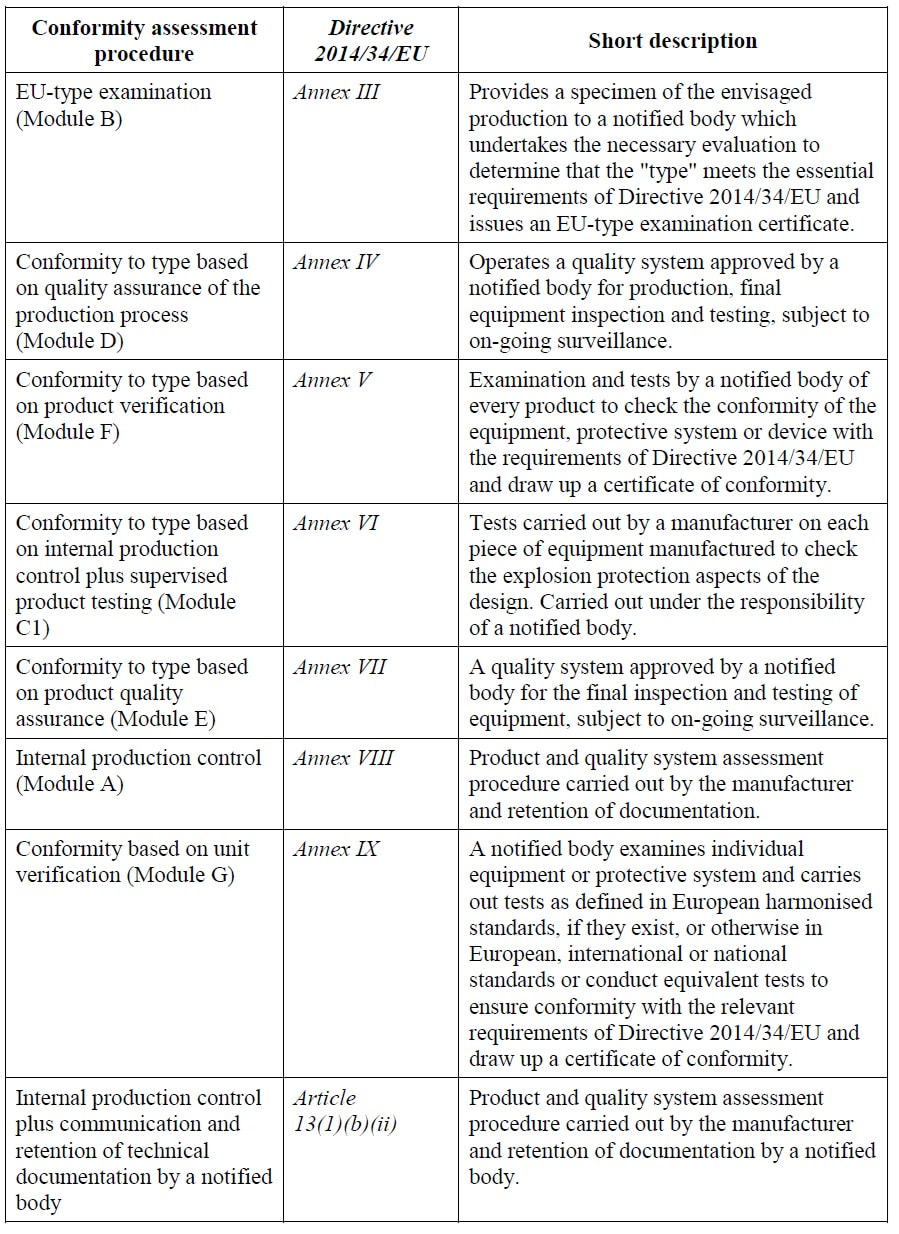

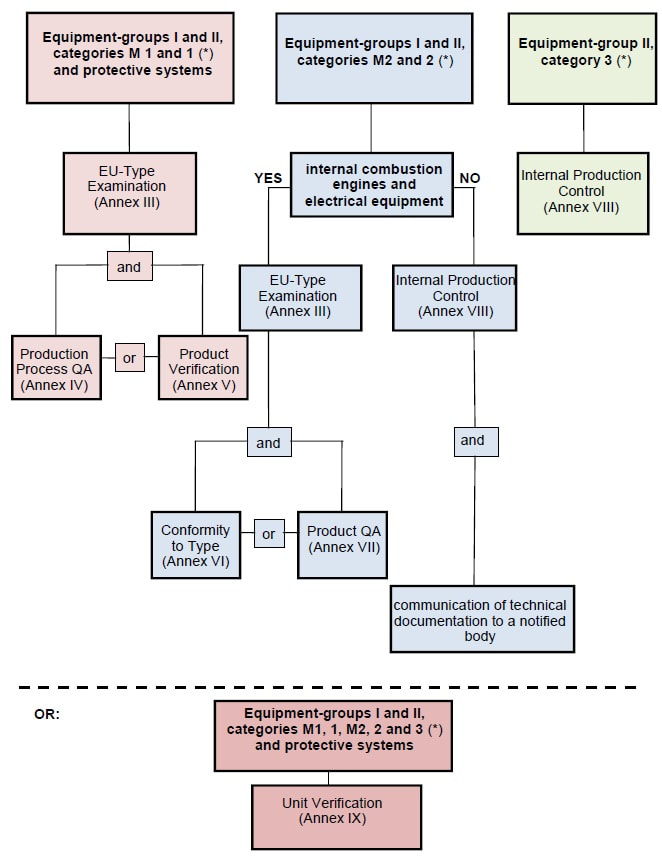

指令の適合性評価手順

(*) およびそれらのコンポーネントとデバイスは、第 1 条 (1) に従って個別に評価されます 注: 第 13 条 (4) に従って、すべてのグループとカテゴリのすべての機器と保護システムについて、指令 2014/34/EU の付録 II の 1.2.7 (その他の危険に対する保護) への適合は、内部生産管理 (付録 VIII) の手順に従うことで達成できます。

Ref: ATEX 2014/34/EU Guidelines-3rd Edition-May 2020