ATEXと日本防爆の相違点

防爆について可燃性ガスや可燃性液体の蒸気が存在する工場やプラントでは、これらと空気(酸素)と混合され何らかの点火源に触れることで爆発・火災が発生します。防爆とはこの点火源を無くすための技術的対策(防爆構造)になります。

可燃性ガス/蒸気 + 空気(酸素) + 点火源(電気機器等) = 爆発・火災

火災、爆発を引き起こす3要素

・可燃物:可燃性ガス/蒸気、粉塵など

・酸素:物質によって爆発濃度範囲が異なる 例)空気中の水素の爆発濃度:4~75 vol%

・点火源:火気、火花、静電気、摩擦など

日本国内防爆規格(構造規格/整合指針)、海外防爆規格について

日本国内で使用する防爆構造電気機械器具は厚生労働省が定めた「電気機械器具防爆構造規格」の認証を得なかればなりません。

規格の検定基準は以下になります。

1)ガス蒸気防爆の主な規格は二種類あります。

・工場電気設備防爆指針(ガス蒸気防爆2006) 通称:構造規格

・国際整合防爆指針(Ex2015)(Ex2018) 通称:整合指針

2)日本国内において粉じん防爆の規格は以下になります。

・工場電気設備防爆指針(粉じん防爆 1982)

3)海外防爆規格に認証されていても厚生労働省の検定に合格していない電気機械器具は日本国内では使用できません。

海外防爆規格の例

・IECEx:国際規格

・ATEX:欧州規格

・UL:アメリカ

可燃性ガス/蒸気 + 空気(酸素) + 点火源(電気機器等) = 爆発・火災

火災、爆発を引き起こす3要素

・可燃物:可燃性ガス/蒸気、粉塵など

・酸素:物質によって爆発濃度範囲が異なる 例)空気中の水素の爆発濃度:4~75 vol%

・点火源:火気、火花、静電気、摩擦など

日本国内防爆規格(構造規格/整合指針)、海外防爆規格について

日本国内で使用する防爆構造電気機械器具は厚生労働省が定めた「電気機械器具防爆構造規格」の認証を得なかればなりません。

規格の検定基準は以下になります。

1)ガス蒸気防爆の主な規格は二種類あります。

・工場電気設備防爆指針(ガス蒸気防爆2006) 通称:構造規格

・国際整合防爆指針(Ex2015)(Ex2018) 通称:整合指針

2)日本国内において粉じん防爆の規格は以下になります。

・工場電気設備防爆指針(粉じん防爆 1982)

3)海外防爆規格に認証されていても厚生労働省の検定に合格していない電気機械器具は日本国内では使用できません。

海外防爆規格の例

・IECEx:国際規格

・ATEX:欧州規格

・UL:アメリカ

日本防爆の危険箇所の法的根拠

引火性の物の蒸気又はガスが爆発の危険のある濃度に達するおそれのある箇所の分類の方法及び範囲の判定の方法に関する運用について労働安全衛生規則(昭和47年労働省令第32号)第280条において、引火性の物の蒸気又はガスが爆発の危険のある濃度に達するおそれのある箇所(以下「危険箇所」という。)において電気機械器具を使用するときは、防爆性能を有するものでなければ、使用してはならないとしている。

危険箇所は、電気機械器具防爆構造規格(昭和44年労働省告示第16号)第1条第15号から第17号までのとおり特別危険箇所、第一類危険箇所及び第二類危険箇所の3種類に区分され、これらの分類の方法については、平成20年9月25日付け基発第0925001号「労働安全衛生規則の一部を改正する省令の施行及び電気機械器具防爆構造規格及び昭和四十七年労働省告示第七十七号の一部を改正する告示の適用について」第2の2(3)において、「JISC60079-10によること」とされている。

防爆の関連法規 は⼯場の⽕災・爆発を防⽌するために下記3つ法律があります。

1.労働安全衛⽣法(厚⽣労働省所管)

1)労働安全衛⽣法 (型式検定)第四十四条の二

第四十二条の機械等のうち、別表第四に掲げる機械等で政令で定めるものを製造し、又は輸入した者は、厚生労働省令で定めるところにより、厚生労働大臣の登録を受けた者(以下「登録型式検定機関」という。)が行う当該機械等の型式についての検定を受けなければならない。

2)労働安全衛⽣規格 (爆発の危険のある場所で使用する電気機械器具)第二百八十条

事業者は、第二百六十一条の場所のうち、同条の措置を講じても、なお、引火性の物の蒸気又は可燃性ガスが爆発の危険のある濃度に達するおそれのある箇所において電気機械器具(電動機、変圧器、コード接続器、開閉器、分電盤、配電盤等電気を通ずる機械、器具その他の設備のうち配線及び移動電線以外のものをいう。以下同じ。)を使用するときは、当該蒸気又はガスに対しその種類及び爆発の危険のある濃度に達するおそれに応じた防爆性能を有する防爆構造電気機械器具でなければ、使用してはならない。

3)電気機械器具防爆構造規格

4)厚⽣労働省 通達

注:防爆検定は、登録検定機関「産業安全技術協会(TIIS)」が唯⼀の検定機関でしたが産業安全技術協会(TIIS)以外に海外のATEX-NB/ExCB 3社と国内試験機関1社が登録され防爆検定合格証の発⾏が可能になっています。こ ここで、海外で防爆検定を受けているものでも、⽇本の「登録型式検定機関」の認証がなければ、法に適合し た防爆機器にはなりません。日本国内の防爆エリアで使用する事はできません。

2.電気事業法(経済産業省所管)

1)電気安全の観点から危険場所における電気設備について規定している。

電気設備技術基準 69 条 /解釈 176 条

2)電気機械器具は、電気機械器具防爆 構造規格に適合するものであること。

3.消防法(総務省所管 各⾃治体消防署)

消防関連法規では「電気設備は、電気⼯作物に係る法令の規定によること」等の表記で、電気設 備に関する法律(電気事業法)との紐付けがなされている。

1)危険物の規制に関する政令

2)危険物の貯蔵所、取扱所の法令

3)設置許可申請、完成検査

引火性の物の蒸気又はガスが爆発の危険のある濃度に達するおそれのある箇所の分類の方法及び範囲の判定の方法に関する運用について労働安全衛生規則(昭和47年労働省令第32号)第280条において、引火性の物の蒸気又はガスが爆発の危険のある濃度に達するおそれのある箇所(以下「危険箇所」という。)において電気機械器具を使用するときは、防爆性能を有するものでなければ、使用してはならないとしている。

危険箇所は、電気機械器具防爆構造規格(昭和44年労働省告示第16号)第1条第15号から第17号までのとおり特別危険箇所、第一類危険箇所及び第二類危険箇所の3種類に区分され、これらの分類の方法については、平成20年9月25日付け基発第0925001号「労働安全衛生規則の一部を改正する省令の施行及び電気機械器具防爆構造規格及び昭和四十七年労働省告示第七十七号の一部を改正する告示の適用について」第2の2(3)において、「JISC60079-10によること」とされている。

防爆の関連法規 は⼯場の⽕災・爆発を防⽌するために下記3つ法律があります。

1.労働安全衛⽣法(厚⽣労働省所管)

1)労働安全衛⽣法 (型式検定)第四十四条の二

第四十二条の機械等のうち、別表第四に掲げる機械等で政令で定めるものを製造し、又は輸入した者は、厚生労働省令で定めるところにより、厚生労働大臣の登録を受けた者(以下「登録型式検定機関」という。)が行う当該機械等の型式についての検定を受けなければならない。

2)労働安全衛⽣規格 (爆発の危険のある場所で使用する電気機械器具)第二百八十条

事業者は、第二百六十一条の場所のうち、同条の措置を講じても、なお、引火性の物の蒸気又は可燃性ガスが爆発の危険のある濃度に達するおそれのある箇所において電気機械器具(電動機、変圧器、コード接続器、開閉器、分電盤、配電盤等電気を通ずる機械、器具その他の設備のうち配線及び移動電線以外のものをいう。以下同じ。)を使用するときは、当該蒸気又はガスに対しその種類及び爆発の危険のある濃度に達するおそれに応じた防爆性能を有する防爆構造電気機械器具でなければ、使用してはならない。

3)電気機械器具防爆構造規格

4)厚⽣労働省 通達

注:防爆検定は、登録検定機関「産業安全技術協会(TIIS)」が唯⼀の検定機関でしたが産業安全技術協会(TIIS)以外に海外のATEX-NB/ExCB 3社と国内試験機関1社が登録され防爆検定合格証の発⾏が可能になっています。こ ここで、海外で防爆検定を受けているものでも、⽇本の「登録型式検定機関」の認証がなければ、法に適合し た防爆機器にはなりません。日本国内の防爆エリアで使用する事はできません。

2.電気事業法(経済産業省所管)

1)電気安全の観点から危険場所における電気設備について規定している。

電気設備技術基準 69 条 /解釈 176 条

2)電気機械器具は、電気機械器具防爆 構造規格に適合するものであること。

3.消防法(総務省所管 各⾃治体消防署)

消防関連法規では「電気設備は、電気⼯作物に係る法令の規定によること」等の表記で、電気設 備に関する法律(電気事業法)との紐付けがなされている。

1)危険物の規制に関する政令

2)危険物の貯蔵所、取扱所の法令

3)設置許可申請、完成検査

危険箇所の3分類可燃性物質を取り扱う工場において、大気中に放出または漏洩する可燃性ガス・可燃性蒸気と空気(酸素)が混合して爆発の危険のある濃度に達するおそれのある箇所のことを「危険箇所」と呼びます。

ガス蒸気防爆においては、危険度が高いエリアから順にゾーン0(特別危険箇所)、ゾーン1(第一類危険箇所)、ゾーン2(第二類危険箇所)の3つに分けられます。粉塵防爆ではゾーン20、ゾーン21、ゾーン22の3つに分類されます。

Zone0(特別危険箇所)

通常の状態でも爆発性雰囲気が連続または長時間存在する場所

目安:爆発雰囲気の年間生成時間が1000時間以上

電気機器類等の使用は避ける事が望ましい

Zone1(第一類危険箇所)【(米)Class、Division1】

通常の状態で爆発性雰囲気をしばしば生成する可能性がある場所

目安:爆発雰囲気の年間生成時間が10~1000時間

<場所の例>

・ふたの開閉などによって可燃物を放出する開口部付近

・屋内又は通風、換気が妨げられる場所で、可燃物が滞留する恐れのある場所

・点検・修理作業のために、可燃物を放出する開口部付近

Zone2(第二類危険箇所)【(米)Class、Division2】

通常状態で爆発性雰囲気生成することはなく、たとえ生成しても短時間しか存在しない場所。

目安:爆発雰囲気の年間生成時間が1~10時間

<場所の例>

・誤操作による可燃物放出の恐れのある場所

・異常反応等で可燃物を漏出する恐れのある場所

・強制換気装置が故障した際、可燃物が滞留する恐れのある場所

・1種危険場所の周辺・隣接する室内で、爆発性雰囲気がまれに侵入する恐れのある場所

危険度区域(防爆ゾーン(Zone 0,1,2))の範囲

可燃性ガスが発生する可能性のある危険なエリアまたは領域の範囲は、放出速度と、ガスの特性、放出形状および周囲の形状などの他のいくつかの要因によって異なります。ここで危険度区域の範囲は,ガス状の爆発性雰囲気が存在し,爆発下限界未満の大気中濃度に拡散するまでの推定又は計算による距離の影響を受けます。爆発下限界未満に希釈されるまでの可燃性ガス又は可燃性蒸気の拡散空間領域を評価するには専門家の意見を求めることが必要です。詳細は欧州規格 EN-IEC 60079-10-1(JIS C 60079-10) を参照してください。

ガス蒸気防爆においては、危険度が高いエリアから順にゾーン0(特別危険箇所)、ゾーン1(第一類危険箇所)、ゾーン2(第二類危険箇所)の3つに分けられます。粉塵防爆ではゾーン20、ゾーン21、ゾーン22の3つに分類されます。

Zone0(特別危険箇所)

通常の状態でも爆発性雰囲気が連続または長時間存在する場所

目安:爆発雰囲気の年間生成時間が1000時間以上

電気機器類等の使用は避ける事が望ましい

Zone1(第一類危険箇所)【(米)Class、Division1】

通常の状態で爆発性雰囲気をしばしば生成する可能性がある場所

目安:爆発雰囲気の年間生成時間が10~1000時間

<場所の例>

・ふたの開閉などによって可燃物を放出する開口部付近

・屋内又は通風、換気が妨げられる場所で、可燃物が滞留する恐れのある場所

・点検・修理作業のために、可燃物を放出する開口部付近

Zone2(第二類危険箇所)【(米)Class、Division2】

通常状態で爆発性雰囲気生成することはなく、たとえ生成しても短時間しか存在しない場所。

目安:爆発雰囲気の年間生成時間が1~10時間

<場所の例>

・誤操作による可燃物放出の恐れのある場所

・異常反応等で可燃物を漏出する恐れのある場所

・強制換気装置が故障した際、可燃物が滞留する恐れのある場所

・1種危険場所の周辺・隣接する室内で、爆発性雰囲気がまれに侵入する恐れのある場所

危険度区域(防爆ゾーン(Zone 0,1,2))の範囲

可燃性ガスが発生する可能性のある危険なエリアまたは領域の範囲は、放出速度と、ガスの特性、放出形状および周囲の形状などの他のいくつかの要因によって異なります。ここで危険度区域の範囲は,ガス状の爆発性雰囲気が存在し,爆発下限界未満の大気中濃度に拡散するまでの推定又は計算による距離の影響を受けます。爆発下限界未満に希釈されるまでの可燃性ガス又は可燃性蒸気の拡散空間領域を評価するには専門家の意見を求めることが必要です。詳細は欧州規格 EN-IEC 60079-10-1(JIS C 60079-10) を参照してください。

防爆構造

防爆構造には種類があり使用に適している危険箇所がそれぞれ異なります。

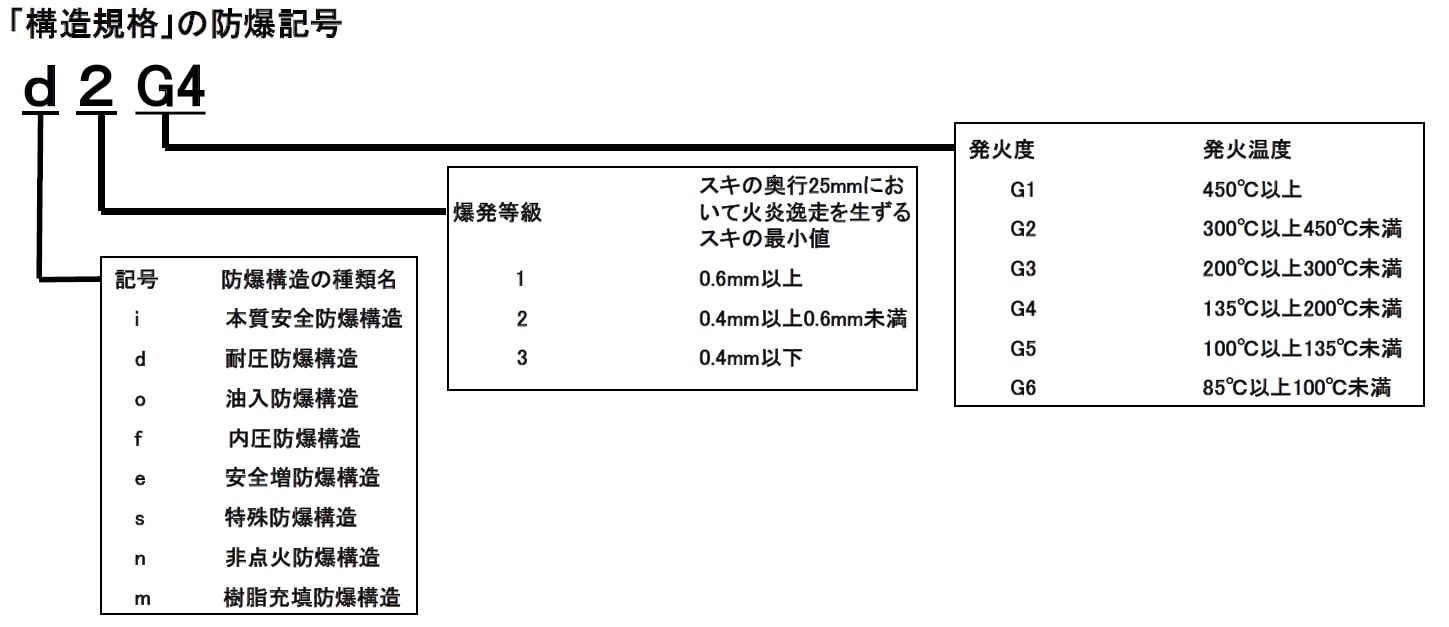

防爆記号には「構造規格」と「整合指針」の2種類のパターンが存在します。

「d2G4」は構造規格、「Ex ia IIB T4」は整合指針を表します。 前者は従来の国内規格、後者は国際規格IECに準拠した防爆記号です。

耐圧防爆(記号:d)

全閉構造の内部で可燃物の爆発が起こった場合に容器がその圧力に耐えるかつ、外部の爆発性ガスに引火するおそれのないようにした構造

油入防爆(記号:o)

電気機器の火花やアークが発生する部分を絶縁油に浸す油面上に存在する可燃物に引火するおそれがないようにした構造

内圧防爆(記号:f)

容器の内部に窒素などの不活性ガスを封入して内圧保持することによって可燃物の侵入を防止した構造

安全増防爆(記号:e)

正常運転中には火花または高温を発生することのない電気機器に適用、異常時の火花または高温が発生する可能性に対し、安全度を増加した構造

本質安全防爆(記号:i)

正常または事故発生時に生じる電気火花、高温部により可燃物に点火しない、さらに、公的機関において試験その他によって確認された構造

特殊防爆構造について(記号s)

「耐圧防爆構造」「油入防爆構造」「内圧防爆構造」「安全増防爆構造」「本質安全防爆構造」以外の構造で、爆発性ガスの発火を防止できることが、試験等によって確認された構造です。

非点火防爆構造について(記号n)

正常運転中及び特定の異常状態で、周囲の可燃性物質が存在する雰囲気を発火させる能力のない電気機器に適用する防爆構造です。 危険区域としてのリスクが低い第2類危険箇所(ゾーン2)での使用に限定された防爆構造です。 「簡易防爆」とも呼ばれ、防爆としての保護基準を低減することにより、構造や要件の緩和が図られています。

樹脂充填防爆構造について(記号m)

火花又は熱により爆発性雰囲気を発火させることができる部分が、運転中に発火源とならないように、樹脂の中に囲い込んだ防爆構造です。 電気部品や電子回路などを樹脂で覆うことで防爆化が可能です。樹脂が筐体を兼ねることもでき、小型化が可能です。 他の防爆構造との組み合わせが容易にできることも特長です。 ただし、充填用樹脂の使用環境への適合性を考慮する必要があり、樹脂が筐体を兼ねる場合は静電気への考慮が必要になります。

防爆記号には「構造規格」と「整合指針」の2種類のパターンが存在します。

「d2G4」は構造規格、「Ex ia IIB T4」は整合指針を表します。 前者は従来の国内規格、後者は国際規格IECに準拠した防爆記号です。

耐圧防爆(記号:d)

全閉構造の内部で可燃物の爆発が起こった場合に容器がその圧力に耐えるかつ、外部の爆発性ガスに引火するおそれのないようにした構造

油入防爆(記号:o)

電気機器の火花やアークが発生する部分を絶縁油に浸す油面上に存在する可燃物に引火するおそれがないようにした構造

内圧防爆(記号:f)

容器の内部に窒素などの不活性ガスを封入して内圧保持することによって可燃物の侵入を防止した構造

安全増防爆(記号:e)

正常運転中には火花または高温を発生することのない電気機器に適用、異常時の火花または高温が発生する可能性に対し、安全度を増加した構造

本質安全防爆(記号:i)

正常または事故発生時に生じる電気火花、高温部により可燃物に点火しない、さらに、公的機関において試験その他によって確認された構造

特殊防爆構造について(記号s)

「耐圧防爆構造」「油入防爆構造」「内圧防爆構造」「安全増防爆構造」「本質安全防爆構造」以外の構造で、爆発性ガスの発火を防止できることが、試験等によって確認された構造です。

非点火防爆構造について(記号n)

正常運転中及び特定の異常状態で、周囲の可燃性物質が存在する雰囲気を発火させる能力のない電気機器に適用する防爆構造です。 危険区域としてのリスクが低い第2類危険箇所(ゾーン2)での使用に限定された防爆構造です。 「簡易防爆」とも呼ばれ、防爆としての保護基準を低減することにより、構造や要件の緩和が図られています。

樹脂充填防爆構造について(記号m)

火花又は熱により爆発性雰囲気を発火させることができる部分が、運転中に発火源とならないように、樹脂の中に囲い込んだ防爆構造です。 電気部品や電子回路などを樹脂で覆うことで防爆化が可能です。樹脂が筐体を兼ねることもでき、小型化が可能です。 他の防爆構造との組み合わせが容易にできることも特長です。 ただし、充填用樹脂の使用環境への適合性を考慮する必要があり、樹脂が筐体を兼ねる場合は静電気への考慮が必要になります。

火花のガス着火性とすきまの火炎逸走性の関係

火花のガス着火性と耐圧防爆構造におけるガスの火炎逸走性が関連する。火炎逸走性の大きいガス(例:水素)は火花による着火限界が低く,逆に火炎逸走性の小さいガス(例:メタン)は着火限界が高いという関係が ある。

火花のガス着火性と耐圧防爆構造におけるガスの火炎逸走性が関連する。火炎逸走性の大きいガス(例:水素)は火花による着火限界が低く,逆に火炎逸走性の小さいガス(例:メタン)は着火限界が高いという関係が ある。

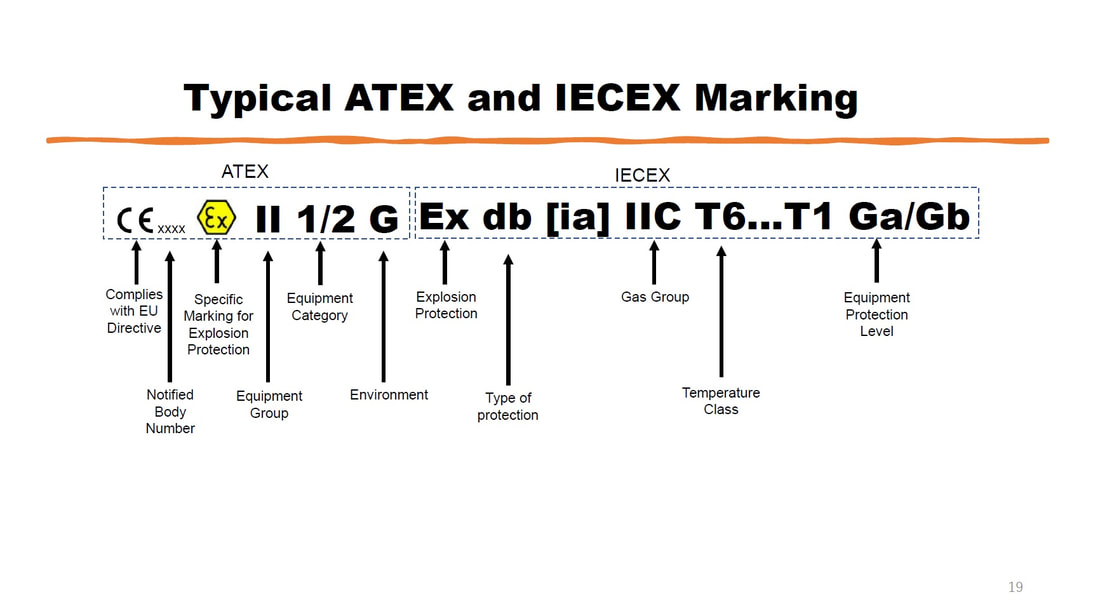

ATEX/IECEx Marking

語句の説明

ATEX マーキング

ATEX/IECEx 規制に準拠するには、危険区域で使用されるすべての機器と保護システムに、特定のマークを付ける必要があります。 これらの文字/数字は、ATEX/IECEx 規制に関連して製品が満たす正確な基準を指定し安全に動作する環境のタイプを決定します。

機器グループ(Equipment Group)

2 つの機器グループがあります。「グループ I」は鉱山に関係し、非常に揮発性のメタンガスと粉塵が存在するために非常に制限的であり、「グループ II 」は他のすべての上産業に関連しています。

ATEX カテゴリ(Equipment Category)

3 つのエリア カテゴリ タイプがあり「カテゴリ 1」 は非常に高いレベルの保護を必要とし、爆発の永続的または長期的なリスクがあるエリア (ゾーン 0) として定義されます。 爆発性混合物が空気中に存在する場合はカテゴリ2 (ゾーン 1)、および爆発性混合物が形成される可能性はわずかですが通常レベルの保護が必要であると指定されたカテゴリ3 (ゾーン 2)。

保護の概念(Type of protection, Equipment Protection Level)

保護の概念は危険区域で使用されている機器が爆発を起こさないようにする手段を指します。 制御不能な発火を回避するために利用される基本的な方法は 4 つあります。それは、可燃性物質の排除、構成部品の火花または高温表面の防止、爆発クエンチング(急速冷却)、およびエネルギー制限です。 個別にまたは組み合わせて適用することにより保護概念が製品に適用され、これを実現します。

ガスのサブグループ(Gas Group)

ATEX 規格には、爆発性ガスと粉塵の分類があり「グループ I 」はメタンガスと石炭粉塵 (鉱業) を指し、「グループ IIA から IIC 」はガス、「グループ IIIA から IIIC 」は粉塵 になります。それぞれの分類に従って分類されています。 IIA/IIIA は最も危険性が低く、発火温度が最も高く、IIC/IIIC は発火温度が最も低く、最も危険になります。

温度分類(Temperature Class)

異なる物質は、異なる温度で燃焼する可能性があります。 燃焼温度が低いほど危険です。 したがって、爆発環境で使用される各機器は、発生する最大表面温度に従って分類されます。 装置の最大表面温度は、存在するガスの発火温度よりも常に十分に低くする必要があります。温度クラス T6は最高クラスでT6以外のクラスもカバーします。

ATEX/IECEx 規制に準拠するには、危険区域で使用されるすべての機器と保護システムに、特定のマークを付ける必要があります。 これらの文字/数字は、ATEX/IECEx 規制に関連して製品が満たす正確な基準を指定し安全に動作する環境のタイプを決定します。

機器グループ(Equipment Group)

2 つの機器グループがあります。「グループ I」は鉱山に関係し、非常に揮発性のメタンガスと粉塵が存在するために非常に制限的であり、「グループ II 」は他のすべての上産業に関連しています。

ATEX カテゴリ(Equipment Category)

3 つのエリア カテゴリ タイプがあり「カテゴリ 1」 は非常に高いレベルの保護を必要とし、爆発の永続的または長期的なリスクがあるエリア (ゾーン 0) として定義されます。 爆発性混合物が空気中に存在する場合はカテゴリ2 (ゾーン 1)、および爆発性混合物が形成される可能性はわずかですが通常レベルの保護が必要であると指定されたカテゴリ3 (ゾーン 2)。

保護の概念(Type of protection, Equipment Protection Level)

保護の概念は危険区域で使用されている機器が爆発を起こさないようにする手段を指します。 制御不能な発火を回避するために利用される基本的な方法は 4 つあります。それは、可燃性物質の排除、構成部品の火花または高温表面の防止、爆発クエンチング(急速冷却)、およびエネルギー制限です。 個別にまたは組み合わせて適用することにより保護概念が製品に適用され、これを実現します。

ガスのサブグループ(Gas Group)

ATEX 規格には、爆発性ガスと粉塵の分類があり「グループ I 」はメタンガスと石炭粉塵 (鉱業) を指し、「グループ IIA から IIC 」はガス、「グループ IIIA から IIIC 」は粉塵 になります。それぞれの分類に従って分類されています。 IIA/IIIA は最も危険性が低く、発火温度が最も高く、IIC/IIIC は発火温度が最も低く、最も危険になります。

温度分類(Temperature Class)

異なる物質は、異なる温度で燃焼する可能性があります。 燃焼温度が低いほど危険です。 したがって、爆発環境で使用される各機器は、発生する最大表面温度に従って分類されます。 装置の最大表面温度は、存在するガスの発火温度よりも常に十分に低くする必要があります。温度クラス T6は最高クラスでT6以外のクラスもカバーします。

ATEX/IECEx 認証番号末尾の「U」,「X」

EN/IECEx 60079-0 は爆発性雰囲気で使用する電気機器の一般規則について書かれています。

- 銘板に記載すべき事項

電気機器はその主銘版に必要事項を記載する必要があります。

*メーカー及び機器の名称

*商品コード

*Ex 記号:電気機器が1 つまたは複数の保護構造に対応していることを表します。

*保護構造の記号:例: Ex d, Ex p, その他

*電気機器が対応するガスグループの記号

*温度クラス

*シリアル番号

*認証機関の名前または頭字語

*認証番号 - 認証番号の末尾に記載される「U」と「X」

2.1「U」は Ex コンポーネントを意味します。

Ex コンポーネント とは単独で使用してはならない機器を意味します。認証された製品又はシステムに組み込んで使用する必要があります。 - 「X」特定の条件での使用許可を意味します。

電気機器を安全に使用するためには特定の条件をを守る必要がある事を意味します。

認証番号の末尾にある「X」の文字は、技術者、管理監督者、メンテナンス技術者および検査員に機器の誤った使用の危険性とその結果としての爆発の可能性を回避するための注意の必要性を認識させる役割を果たします。

「X」を認証番号の末尾に付ける例を上げると、機器が正常に動作すると定義される標準設置環境は以下になります。

*温度: -20°C から +60°C まで。

*圧力: 80 kPa (0.8 bar) から 110 kPa (1.1 bar) まで。

*通常の酸素含有量、通常 21 % v/v の空気。

電気機器の正常動作を保証する為にはこの標準設置環境に特別な条件が必要になる場合があります。この場合は認証番号の末尾に「X」を付加して必要な制限を明確にする必要があります。

防爆区域のゾーニング(日本国内のガイドライン)

経済産業省はIoT機器を活用してプラント内のビッグデータを収集・分析・活用し、設備の予期せぬ故障やヒューマンエラーを防ぐ取組を進 める検討を行った。その結果、プラント内のZone2区域でドローン飛行やセンサーやタブレット等の電子機器の安全な使用が必要であり、そのニーズに対応するためにIEC規格を具体化した「プラ ント内における危険区域の精緻な設定方法に関するガイドライン」(以下参照)を作成した。 この防爆ガイドラインに従って現状の危険区域を再評価すれば、現行の防爆指針が定める保安レベルを低下させることなく、 危険区域を精緻に設定するこ とができるようになる。しかし、現状は事業者が判断に迷うことが多く実際のプラントで防爆ガイドラ インを用いた危険区域の再評価が進んでいない。

爆発リスク評価

危険区域分類の次に、より高い機器保護レベル (EPL) の機器の使用を必要とするか、又は通常必要とされるよりも低い機器保護レベルの機器の使用を正当化できるか検討する事が出来ます。EPL 要件は、適切な機器の選択を可能にするために必要に応じて危険区域分類文書および図面に記録することができます。

無視できる範囲(NE)のゾーンの検討

場合によっては、無視できる範囲 (NE) のゾーンが発生し、危険ではないものとして扱うことが可能な場合があります。 無視できる範囲(NE)のゾーンは、無視できる放出速度または無視できる放出量のいずれかを意味し、分散の量を考慮する必要があります。無視できる範囲 (NE) のゾーンは、爆発が起こったとしても、無視できる結果をもたらすことを意味します。ゾーン NE の概念は、EPL を決定するためのリスク評価の他の調整に関係なく適用できます。ゾーン NE 分類の基準は、次の要因に基づく必要があります。

危険区域分類の次に、より高い機器保護レベル (EPL) の機器の使用を必要とするか、又は通常必要とされるよりも低い機器保護レベルの機器の使用を正当化できるか検討する事が出来ます。EPL 要件は、適切な機器の選択を可能にするために必要に応じて危険区域分類文書および図面に記録することができます。

無視できる範囲(NE)のゾーンの検討

場合によっては、無視できる範囲 (NE) のゾーンが発生し、危険ではないものとして扱うことが可能な場合があります。 無視できる範囲(NE)のゾーンは、無視できる放出速度または無視できる放出量のいずれかを意味し、分散の量を考慮する必要があります。無視できる範囲 (NE) のゾーンは、爆発が起こったとしても、無視できる結果をもたらすことを意味します。ゾーン NE の概念は、EPL を決定するためのリスク評価の他の調整に関係なく適用できます。ゾーン NE 分類の基準は、次の要因に基づく必要があります。

- 着火しても、圧力波または飛散物(ガラスの破片等)を生じる十分な圧力にならない。

- 発火しても、周囲の物質から害や火災を引き起こすほどの熱が発生しない。

- 1 000 kPag (10 barg) を超える圧力で分配されるガスについては、特定のリスク評価を考慮する必要があります。

- ゾーン NE は、特定の詳細なリスク評価で別の方法で文書化できない限り、2,000 kPag (20 barg) を超える圧力で分配されたガスには適用できません。

注:放出等級(Zone)と異なるEPLを使用する場合はゾーンNE分類評価を行う必要があります。

プラント内のおける危険区域の精密な設定方法に関するガイドライン(経済産業省)

ご利用のブラウザでは、このドキュメントの表示はサポートされていません。ドキュメントをダウンロードするには、こちらをクリックしてください。

序文(FOREWORD )

危険区域のリスクを最新IEC規格(IEC 60079-10-1 Edition 3.0)で評価して危険区域を必要最低限にすることで、従来方式よりも柔軟な設備レイアウト可能にするため、EC 60079-10-1 Edition 3.0による危険区域のリスク評価のご提供開始しました。

従来の防爆エリア設定方法は、API RP500, or 505(American Petroleum Institute)やNFPA497(National Fire Protection Association)などをベースにしてサンプル図に従って防爆区域を決めています。その為に防爆区域 が広くなってしまい、スマートフォン、タブレット、ドローンなどの可搬式非防爆機器の導入が難しくなっています。経済産業省ではこの問題を解決する為にZone2で最新IEC規格で危険区域を設定する事を推奨しています。しかしIEC60079--10-1ではZone全てで規格に基づいた危険区域のリスク評価を認めています。.

危険区域のリスクを最新IEC規格(IEC 60079-10-1 Edition 3.0)で評価して危険区域を必要最低限にすることで、従来方式よりも柔軟な設備レイアウト可能にするため、EC 60079-10-1 Edition 3.0による危険区域のリスク評価のご提供開始しました。

従来の防爆エリア設定方法は、API RP500, or 505(American Petroleum Institute)やNFPA497(National Fire Protection Association)などをベースにしてサンプル図に従って防爆区域を決めています。その為に防爆区域 が広くなってしまい、スマートフォン、タブレット、ドローンなどの可搬式非防爆機器の導入が難しくなっています。経済産業省ではこの問題を解決する為にZone2で最新IEC規格で危険区域を設定する事を推奨しています。しかしIEC60079--10-1ではZone全てで規格に基づいた危険区域のリスク評価を認めています。.

イントロダクション(Introduction)

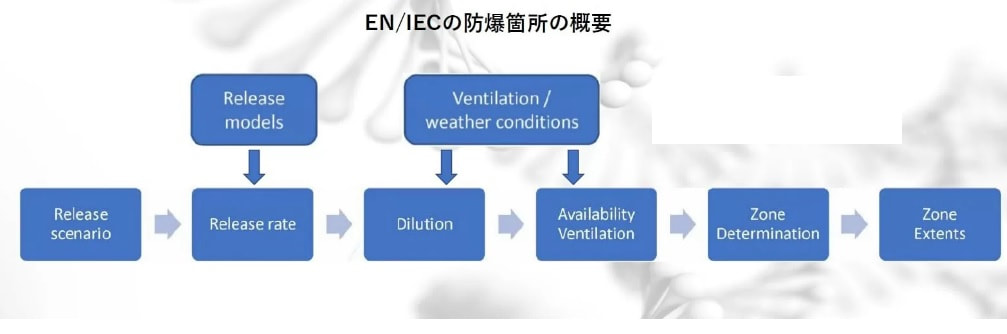

危険区域の分類を行う方法は2020 年に発行されたIEC 60079-10-1 規格を適用することです。 以下に概要を説明します。

IEC 規格 60079-10-1 は可燃性流体およびガスによって引き起こされる危険エリアの評価に使用できます。 この規格は、可燃性粉塵によって引き起こされる危険区域には適用されません。

この規格は、特定のシナリオを評価する方法に関する一般的なアプローチを指定しています。 「NFPA 497またはEI15の例」のようなアプローチではありません。

これは、次の手順で定義されます。

危険区域の分類を行う方法は2020 年に発行されたIEC 60079-10-1 規格を適用することです。 以下に概要を説明します。

IEC 規格 60079-10-1 は可燃性流体およびガスによって引き起こされる危険エリアの評価に使用できます。 この規格は、可燃性粉塵によって引き起こされる危険区域には適用されません。

この規格は、特定のシナリオを評価する方法に関する一般的なアプローチを指定しています。 「NFPA 497またはEI15の例」のようなアプローチではありません。

これは、次の手順で定義されます。

- 放出源を特定

- 放出源の等級(ソースのグレード)計算

- 空気中の可燃性物質の希釈の分類

- 換気の利用可能性の分類

- ゾーン分類の決定 (下の表を参照)

- ゾーンの範囲の決定

EN/IEC 60079-10-1 (Gas)

EN/IEC 60079-10-2 (Dust)

JIC C 60079-10 (ガス・ダスト)

EN/IEC 60079-10-2 (Dust)

JIC C 60079-10 (ガス・ダスト)

可燃性ガスおよび液体の次のゾーンは、IEC 規格で定義されています。

ゾーン 0: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、連続的、長期間、または繰り返し存在する場所 (時間の 10% 以上または 1000 時間以上を考慮する) );

ゾーン 1: ガス、蒸気、またはミストの形の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の動作条件下で時折存在する可能性が高い場所 (時間の 10% 未満/1000 時間と見なしますが、 時間の 0.1% 以上/10 時間);

ゾーン 2: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の操作では発生する可能性が低く、発生した場合でも短期間 (より少ない時間) 持続する場所。 時間の 0.1% / 10 時間未満)。

これは、ゾーンが、ガス、蒸気、またはミストの濃度が爆発下限値(LHL)を超える頻度に依存することを意味します。このことは可燃ガス・蒸気の濃度が爆発下限値(LEL)を超えた場合にのみ爆発する可能性があることになります

ゾーン 0: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、連続的、長期間、または繰り返し存在する場所 (時間の 10% 以上または 1000 時間以上を考慮する) );

ゾーン 1: ガス、蒸気、またはミストの形の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の動作条件下で時折存在する可能性が高い場所 (時間の 10% 未満/1000 時間と見なしますが、 時間の 0.1% 以上/10 時間);

ゾーン 2: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の操作では発生する可能性が低く、発生した場合でも短期間 (より少ない時間) 持続する場所。 時間の 0.1% / 10 時間未満)。

これは、ゾーンが、ガス、蒸気、またはミストの濃度が爆発下限値(LHL)を超える頻度に依存することを意味します。このことは可燃ガス・蒸気の濃度が爆発下限値(LEL)を超えた場合にのみ爆発する可能性があることになります

1. 放出源

放出源: 連続等級放出源

説明: 継続的または頻繁にまたは長期間発生することが予想される放出。

例: 固定ルーフ タンク内の可燃性液体の表面。大気への恒久的な通気孔があります。

発生源: 第一等級放出源

説明: 通常の操作中に定期的または時折発生することが予想されるリリース。

例: 通常の操作中に可燃性物質の放出が予想される場合のポンプ、コンプレッサー、またはバルブのシール。

発生源: 第二等級放出源

説明: 通常の操作では発生しないと予想されるリリースであり、発生したとしてもまれに短期間だけ発生する可能性があります。

例: 通常の操作中に可燃性物質の放出が予想されないフランジ、接続部、およびパイプ継手。

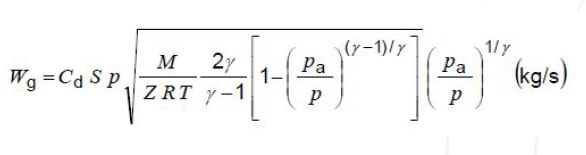

2. 放出源の等級(ソースのグレード)

1 秒あたりの質量放出の等級は、標準の式を使用して計算できます。 放出源の等級は、蒸発速度 (液体の場合) または気体の放出速度 (気体の場合) を表します。一般に、放出源の等級(ソースのグレード)を計算するには、次の情報が必要です。

物質情報:

放出源: 連続等級放出源

説明: 継続的または頻繁にまたは長期間発生することが予想される放出。

例: 固定ルーフ タンク内の可燃性液体の表面。大気への恒久的な通気孔があります。

発生源: 第一等級放出源

説明: 通常の操作中に定期的または時折発生することが予想されるリリース。

例: 通常の操作中に可燃性物質の放出が予想される場合のポンプ、コンプレッサー、またはバルブのシール。

発生源: 第二等級放出源

説明: 通常の操作では発生しないと予想されるリリースであり、発生したとしてもまれに短期間だけ発生する可能性があります。

例: 通常の操作中に可燃性物質の放出が予想されないフランジ、接続部、およびパイプ継手。

2. 放出源の等級(ソースのグレード)

1 秒あたりの質量放出の等級は、標準の式を使用して計算できます。 放出源の等級は、蒸発速度 (液体の場合) または気体の放出速度 (気体の場合) を表します。一般に、放出源の等級(ソースのグレード)を計算するには、次の情報が必要です。

物質情報:

- 物質名

- モルマス (kg/kmol)

- 液体比重 (水 = 1)

- 蒸気圧(パスカル)

- 爆発下限値 (LEL in vol%)

- 蒸気比重 (空気 = 1)

- 比熱 (J/kg/K)

- システム内の圧力 (Pa)

- 液体容器(プール)の寸法 (流出からの放出源の等級を計算するため)

- 漏れエリア (規格の表 B.1 にガイダンスが示されています)

- プロセス温度

- 周囲温度

- エリアの寸法 (屋内の放出源の場合)

- 換気能力

- 放出源付近の空気速度 (計算可能)

- 放出源(リリース)の高さ (屋外のリリース源の場合)

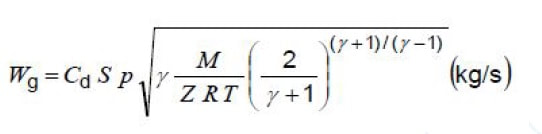

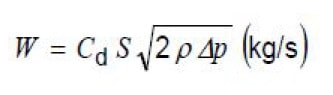

加圧非チョークドガス放出

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

加圧チョークドガス放出

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

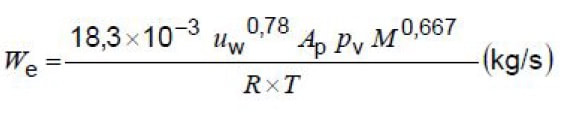

大気圧液体容器からの蒸気放出

例: 地面にプール、ディップトレイにプール、オープンタンク、オープンドラム、オープン缶

例: 地面にプール、ディップトレイにプール、オープンタンク、オープンドラム、オープン缶

加圧液体からの蒸気放出

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ

注: 液体放出源の式を使用して、放出源のどの部分がすぐに蒸発するかを推定する必要があります。 これがゼロの場合、大気プール放出の方程式を使用する必要があります。

放出源の等級は容積放出源として表すことができます。

放出源の等級は容積放出源として表すことができます。

3.希釈

放出の程度が分かっている場合は、可燃性ガスの濃度がどのように希釈されているかを評価することが重要です。 希釈は換気によって達成され、換気は放出源周辺の空気速度として表すことができます。

このモデルは、放出源近くの空気速度が高いほど、希釈が高くなるという仮定に基づいています。 もちろん、希釈は放出源の等級(リリースのグレード)とバランスが取れていなければなりません。これは、標準の図 C.1 で評価できます。

放出の程度が分かっている場合は、可燃性ガスの濃度がどのように希釈されているかを評価することが重要です。 希釈は換気によって達成され、換気は放出源周辺の空気速度として表すことができます。

このモデルは、放出源近くの空気速度が高いほど、希釈が高くなるという仮定に基づいています。 もちろん、希釈は放出源の等級(リリースのグレード)とバランスが取れていなければなりません。これは、標準の図 C.1 で評価できます。

換気速度の評価

ガス漏れが存在する場合、ガスを移送する必要があります。そうしないと、ガスの蓄積が発生します。 ガスは、ガス漏れの運動量によって引き起こされる流れ、ガスによって引き起こされる浮力、または自然または強制換気または風によって引き起こされる流れによって運び去られます。ガスを運び去る流れは、主に屋内の状況では換気の評価に基づいて評価する必要があります。

屋外の状況では風によって引き起こされる流れによって評価する必要があります。これは、空気/ガス混合物の体積流量を流れに垂直な断面積で割ったものとして計算できます。 この風速は、換気の効率が悪い、またはさまざまな物体によって流れが妨げられているため減らす必要があります。

空気よりも軽いガスは、通常は換気が良くなる場所で上向きに移動する傾向があり、浮力によってガスが移動することもあります。 これは、そのような放出のための効果的な換気速度を増加させることによって考慮に入れることができます。

相対密度が 0.8 未満の放出については、通常、屋外の状況で有効換気速度が少なくとも 0.5 m/s であると想定するのが安全であると考えられています。 この最小限の換気の可用性は、良好と見なすことができます。

空気よりも重いガスは、換気が一般的に低くなる下向きに移動する傾向があり、地面に蓄積する可能性があります。 これは、有効換気速度を下げることで考慮に入れることができます。 ガスは、分子量が原因で、または温度が低いために重いことがあります。 低温は、高圧からの漏れによって引き起こされる可能性があります。 相対密度が 1.0 を超えるガスの場合、有効換気速度は約 2 分の 1 に減少する必要があります。

統計データが利用できない場合、表 C.1 は屋外での換気速度値を定義するための実際的なアプローチを示しています。

ガス漏れが存在する場合、ガスを移送する必要があります。そうしないと、ガスの蓄積が発生します。 ガスは、ガス漏れの運動量によって引き起こされる流れ、ガスによって引き起こされる浮力、または自然または強制換気または風によって引き起こされる流れによって運び去られます。ガスを運び去る流れは、主に屋内の状況では換気の評価に基づいて評価する必要があります。

屋外の状況では風によって引き起こされる流れによって評価する必要があります。これは、空気/ガス混合物の体積流量を流れに垂直な断面積で割ったものとして計算できます。 この風速は、換気の効率が悪い、またはさまざまな物体によって流れが妨げられているため減らす必要があります。

空気よりも軽いガスは、通常は換気が良くなる場所で上向きに移動する傾向があり、浮力によってガスが移動することもあります。 これは、そのような放出のための効果的な換気速度を増加させることによって考慮に入れることができます。

相対密度が 0.8 未満の放出については、通常、屋外の状況で有効換気速度が少なくとも 0.5 m/s であると想定するのが安全であると考えられています。 この最小限の換気の可用性は、良好と見なすことができます。

空気よりも重いガスは、換気が一般的に低くなる下向きに移動する傾向があり、地面に蓄積する可能性があります。 これは、有効換気速度を下げることで考慮に入れることができます。 ガスは、分子量が原因で、または温度が低いために重いことがあります。 低温は、高圧からの漏れによって引き起こされる可能性があります。 相対密度が 1.0 を超えるガスの場合、有効換気速度は約 2 分の 1 に減少する必要があります。

統計データが利用できない場合、表 C.1 は屋外での換気速度値を定義するための実際的なアプローチを示しています。

換気度(希釈度)の評価

通常、次の 3 つの換気度(希釈度)が認識されます。

a) 高換気度(高希釈)

放出源付近の濃度は急速に低下し、放出が停止した後は実質的に持続性がなくなります。

b) 中換気度(中希釈)

濃度は制御され、安定したゾーン境界が得られますが、放出が進行中であり、放出が停止した後も爆発性ガス雰囲気が過度に持続することはありません。

c) 低換気度(低希釈)

放出が進行している間はかなりの濃度があり、および/または放出が停止した後も爆発性ガス雰囲気がかなり持続します。

希釈の程度は、図 C.1 のグラフを使用して評価することができます。ここで、速度は検討中の空間で合理的に一定です。 換気が非効率的であるか、さまざまな物体によって流れが妨げられているために減少している場合は、より低い見かけの空気速度を使用する必要があります。

換気(希釈)の程度は、放出速度によっても影響を受ける可能性があります。 大きな部屋でのジェット放出 (IEC60079-10-1 /C.3.6.1 を参照) であり、これは図 C.1 では説明されていません。

屋内用途では、周囲(バックグラウンド)濃度もIEC60079-10-1 /C.3.6.1 に従って評価する必要があり、周囲(バックグラウンド)濃度が LFL の 25 % を超える場合、希釈度は一般に低いと見なす必要があります。

通常、次の 3 つの換気度(希釈度)が認識されます。

a) 高換気度(高希釈)

放出源付近の濃度は急速に低下し、放出が停止した後は実質的に持続性がなくなります。

b) 中換気度(中希釈)

濃度は制御され、安定したゾーン境界が得られますが、放出が進行中であり、放出が停止した後も爆発性ガス雰囲気が過度に持続することはありません。

c) 低換気度(低希釈)

放出が進行している間はかなりの濃度があり、および/または放出が停止した後も爆発性ガス雰囲気がかなり持続します。

希釈の程度は、図 C.1 のグラフを使用して評価することができます。ここで、速度は検討中の空間で合理的に一定です。 換気が非効率的であるか、さまざまな物体によって流れが妨げられているために減少している場合は、より低い見かけの空気速度を使用する必要があります。

換気(希釈)の程度は、放出速度によっても影響を受ける可能性があります。 大きな部屋でのジェット放出 (IEC60079-10-1 /C.3.6.1 を参照) であり、これは図 C.1 では説明されていません。

屋内用途では、周囲(バックグラウンド)濃度もIEC60079-10-1 /C.3.6.1 に従って評価する必要があり、周囲(バックグラウンド)濃度が LFL の 25 % を超える場合、希釈度は一般に低いと見なす必要があります。

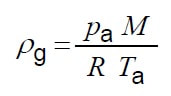

放出源(ソース)の体積放出特性 (m3/s);

ガス/蒸気の密度 (kg/m3);

X 軸には計算された発生源の体積放出特性 (m3/s) がプロットされ、y 軸には放出源付近の空気速度がプロットされます。 値に基づいて、対応する線の交点が希釈クラスになります。

屋内状況のバックグラウンド濃度

屋内の状況では、図 C.1 から得られる希釈クラス。 予備希釈クラスです。 屋内状況の換気度(希釈 クラス)は、その地域の平均バックグラウンド濃度にも依存します。

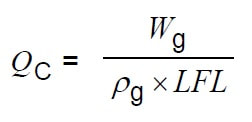

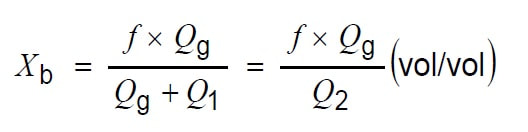

検討してい区域の平均周囲(バックグラウンド)濃度は、爆発下限界(LEL:Lower Explosion Limit)濃度(%Vol)より低くなければなりません。 爆発下限界に到達するまでの度合いは %LEL で表します。一般的に 周囲(バックグランド)濃度が25(% LEL) 以下である必要があります。バックグラウンド濃度 (Xb) は、次の式で計算できます。

f 係数は、検討中の換気効率の安全係数です。

屋内状況のバックグラウンド濃度

屋内の状況では、図 C.1 から得られる希釈クラス。 予備希釈クラスです。 屋内状況の換気度(希釈 クラス)は、その地域の平均バックグラウンド濃度にも依存します。

検討してい区域の平均周囲(バックグラウンド)濃度は、爆発下限界(LEL:Lower Explosion Limit)濃度(%Vol)より低くなければなりません。 爆発下限界に到達するまでの度合いは %LEL で表します。一般的に 周囲(バックグランド)濃度が25(% LEL) 以下である必要があります。バックグラウンド濃度 (Xb) は、次の式で計算できます。

f 係数は、検討中の換気効率の安全係数です。

最終的に達成される平均周囲(バックグラウンド)濃度 Xb は、放出源(ソース)と換気度(フラックス)の相対的な大きさに依存しますが、これが達成される時間軸(スケール)は空気交換頻度に反比例します。

安全係数 f (換気の非効率性) は、放出ゾーンの外側の囲い内の空気が十分に混合されている度合いの尺度であり、室内の平均周囲(バックグラウンド)濃度 Xb を換気口での濃度 (無次元) で割ったものになります。

f =1: 周囲(バックグラウンド)濃度は本質的に均一で、出口はリリース自体から離れているため、出口での濃度は平均周囲(バックグラウンド)濃度を反映しています。

f >1: 希釈(混合)が非効率なために室内に周囲(バックグラウンド)濃度のばらつき(勾配)があり、出口が放出源(リリース)自体から離れているため、出口での濃度が平均周囲(バックグラウンド)濃度よりも小さくなっています。 軽度の場合、f は 1.5 の間である場合があります。希釈(混合)が十分に行われず希釈(混合)が非常に非効率的である場合は 5 です。

f =1 または f >1 の場合の起源を考えると、この値は、混合の非効率性に関連する安全係数として表すことができます (値が大きくなるにつれて、室内の空気の混合効率が徐々に低下するため)。 この要因により、障害物があり、換気口が最大の換気のために理想的に配置されていない可能性がある実際の空間での気流パターンの不完全性が考慮されます(C.5 を参照)。 バックグラウンド濃度が 燃焼下限値LFL (Low flammable limit (Vol/Vol))の 25 % を超える場合、または図 C.1 に基づく評価で示された場合、希釈の程度は低いと見なされます。

ここで、LELとLFLは同義語と見なす。

4. 換気の有効度

換気の有効度(Availability)は、以下の 3 つのレベルに分類されます。

• 良(Good): 換気がほぼ継続的に行われている。

• 可(Fair): 通常の操作中に換気が存在することが期待されます。 不連続は、発生頻度が低く、短期間であれば許容されます。

•弱(Poor): 換気が普通か良いかの基準を満たしていませんが、不連続性は長期間発生しないと予想されます。

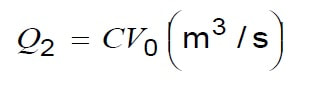

6. ゾーンの範囲

可燃性ガスが発生する可能性のある危険なエリアまたは領域の範囲は、放出速度と、ガスの特性、放出形状および周囲の形状などの他のいくつかの要因によって異なります。

図 D.1 は、さまざまな放出形態の危険区域の範囲を決定するためのガイドとして使用できます。

どのラインを選択するかは、リリースの形態と物質の特性によって異なります。

安全係数 f (換気の非効率性) は、放出ゾーンの外側の囲い内の空気が十分に混合されている度合いの尺度であり、室内の平均周囲(バックグラウンド)濃度 Xb を換気口での濃度 (無次元) で割ったものになります。

f =1: 周囲(バックグラウンド)濃度は本質的に均一で、出口はリリース自体から離れているため、出口での濃度は平均周囲(バックグラウンド)濃度を反映しています。

f >1: 希釈(混合)が非効率なために室内に周囲(バックグラウンド)濃度のばらつき(勾配)があり、出口が放出源(リリース)自体から離れているため、出口での濃度が平均周囲(バックグラウンド)濃度よりも小さくなっています。 軽度の場合、f は 1.5 の間である場合があります。希釈(混合)が十分に行われず希釈(混合)が非常に非効率的である場合は 5 です。

f =1 または f >1 の場合の起源を考えると、この値は、混合の非効率性に関連する安全係数として表すことができます (値が大きくなるにつれて、室内の空気の混合効率が徐々に低下するため)。 この要因により、障害物があり、換気口が最大の換気のために理想的に配置されていない可能性がある実際の空間での気流パターンの不完全性が考慮されます(C.5 を参照)。 バックグラウンド濃度が 燃焼下限値LFL (Low flammable limit (Vol/Vol))の 25 % を超える場合、または図 C.1 に基づく評価で示された場合、希釈の程度は低いと見なされます。

ここで、LELとLFLは同義語と見なす。

4. 換気の有効度

換気の有効度(Availability)は、以下の 3 つのレベルに分類されます。

• 良(Good): 換気がほぼ継続的に行われている。

• 可(Fair): 通常の操作中に換気が存在することが期待されます。 不連続は、発生頻度が低く、短期間であれば許容されます。

•弱(Poor): 換気が普通か良いかの基準を満たしていませんが、不連続性は長期間発生しないと予想されます。

6. ゾーンの範囲

可燃性ガスが発生する可能性のある危険なエリアまたは領域の範囲は、放出速度と、ガスの特性、放出形状および周囲の形状などの他のいくつかの要因によって異なります。

図 D.1 は、さまざまな放出形態の危険区域の範囲を決定するためのガイドとして使用できます。

どのラインを選択するかは、リリースの形態と物質の特性によって異なります。

重ガスのグラフには半径 1.5 m のカットオフがあり、ジェットおよび拡散放出のカットオフは半径 1 m です。

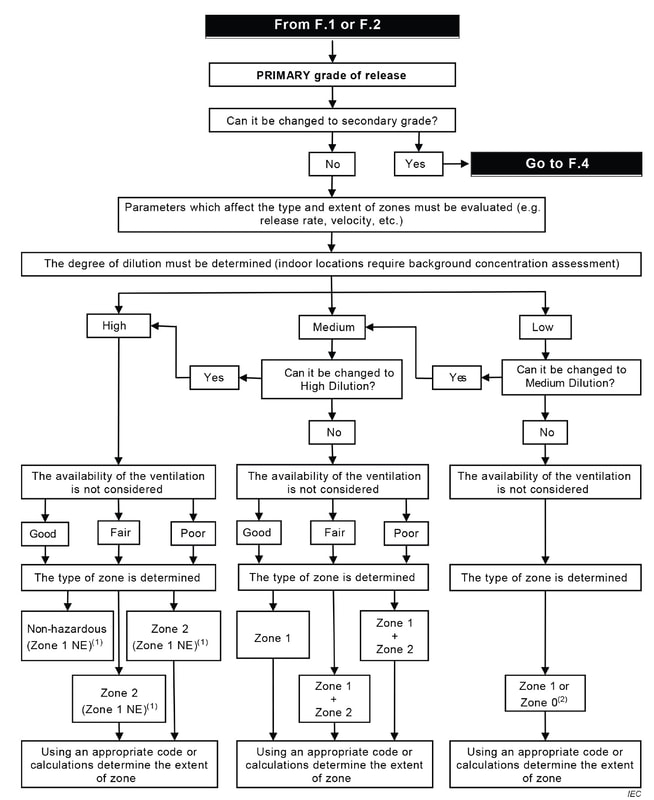

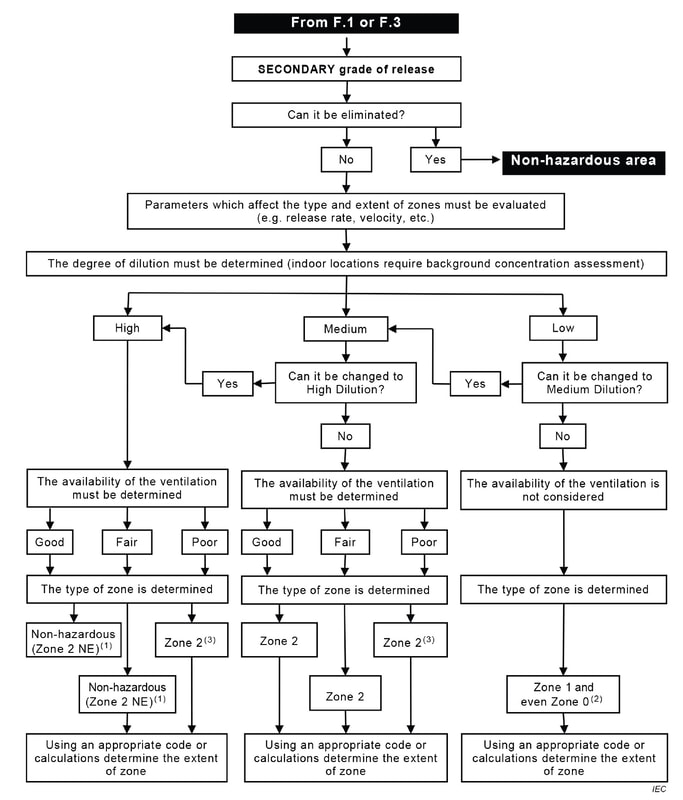

5. ゾーン分類

評価されたすべてのステップに基づいて、附属書 Fでゾーンを分類できます。

評価されたすべてのステップに基づいて、附属書 Fでゾーンを分類できます。

附属書 F

(参考)

危険区域の分類への概略的アプローチ

(参考)

危険区域の分類への概略的アプローチ

図 F.1 – 分類への概略的アプローチ

図 F.1 は、危険区域を分類するための概略的なアプローチを示しています。

注: 放出源は、放出の複数のグレードまたは組み合わせを生じさせる可能性があります。

図 F.2 – 連続グレードリリースの分類への概略アプローチ

図 F.2 は、危険区域を分類するための概略的なアプローチを示しています。

注: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

図 F.3 – 一次グレードリリースの分類への概略アプローチ

図 F.3 は、危険区域を分類するための概略的なアプローチを示しています。

注 1: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が事実上継続的に存在するような放出、つまり「換気なし」状態に近づく場合、ゾーン 0 になります。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が事実上継続的に存在するような放出、つまり「換気なし」状態に近づく場合、ゾーン 0 になります。

図 F.4 – 二次グレードリリースの分類への概略アプローチ

図 F.4 は、危険区域を分類するための概略的なアプローチを示しています。

注 1: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が実質的に連続して存在するような放出、つまり「換気なし」状態に近づいている場合、ゾーン 0 になります。

注 3: リリースの 2 次グレードによって作成されるゾーン 2 エリアは、リリースの 1 次グレードまたは継続グレードに起因するものを超えることができます。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が実質的に連続して存在するような放出、つまり「換気なし」状態に近づいている場合、ゾーン 0 になります。

注 3: リリースの 2 次グレードによって作成されるゾーン 2 エリアは、リリースの 1 次グレードまたは継続グレードに起因するものを超えることができます。

ATEX/IECExの必要性/課題/適切な認証機関

電子/電機機器は使用状況によって潜在的な脅威をもたらす可能性があります。発火の危険性のある場所、例えば装置内ではたとえ小さな火花だとしても発火を引き起こす可能性があります。石油やガスプラント、化学工業、発電所、ガソリンスタンドなどの爆発性の高い環境では危険性がさらに高くなります。この場合、ATEXが承認した機器は、このような地域における脅威を減らし職場をより安全にするための最善の策になります。

ATEX認証とは何か、ATEX認証を複雑にしているものは何か、ATEXの適用可能性、どのようにしてATEX認証製品を開発するのかを知るために掘り下げてみます。

ATEXとは何か?

ATEXとは、Atmosphere EXplosibleの頭文字です。ATEX認証は爆発性環境での使用を目的とした機器の欧州連合の一連の法律です。企業は日常業務中に製品に起因する爆発が起こらないことを保証しなければなりません。使用する製品がATEX指令2014/34/EUに認証されていれば重大な爆発事故を未然に防止できます。

ATEX認証を複雑にしているのは何か?

ATEX認証プロセスでは、製品は多くのテストや品質チェックなどを受けなければなりません。これらのテストには数週間、場合によっては承認を得るまでに数ヶ月かかることもあります。また認証プロジェクトの複雑さや関係する規格などの理由から、一般的にはこれらの試験は一回目では合格で着ない事もあります。認証プロセス後に製品が品質要求事項に準拠していることを確認するための品質保証監査を実施します。

またATEX認証を取得した後に製品の特性が変更されると、例えばネジの変更であっても製品に軽微な変更を加えたことになり、取得したATEX認証が無効になります。この場合はATEX認証の再申請が必要になり、これらのプロセスはすべて、第三者認証機関で再試験を実施して評価を行い、ATEX適合製品の証明書を再発行する必要があります。

ATEXは世界各国で適用されるのか?

世界各国は製品の品質が損なわれないように、またリスクを最小限に抑えるために国毎に異なる基準と認証を順守しています。現在のところ、ATEXは欧州連合内でのみ適用されていますが、ATEX/IECEx認証を受けた製品は認証を受けていない製品よりも優れていると判断されるため、ATEX/IECEx認証を受けた製品はIECEx加盟国の多くは、ATEX/IECEx認証の合格書で認証を申請することでその国の防爆認証取得できます。最近では、ATEX/IECEx規格は爆発性環境で使用されることを意図した機器のための世界的な主要な規格(グローバルスタンダード)の一つになりつつあります。今後ATEX/IECEx認証が世界中で義務化され可能性もあります。

KSC JAOPANが推奨する第三者認証機関で可能な事は?

ATEX/IECEx認証製品の設計と開発における専門知識がある試験所、EUの通知機関との連携により、100%の規制や規格に準拠していますので、ATEX/IECEx認証製品をポートフォリオに追加したいと考えている皆様のサポートが可能です。第三者認証機関の経験豊富なエンジニアが貴社の導入をサポート可能です。

ATEX認証とは何か、ATEX認証を複雑にしているものは何か、ATEXの適用可能性、どのようにしてATEX認証製品を開発するのかを知るために掘り下げてみます。

ATEXとは何か?

ATEXとは、Atmosphere EXplosibleの頭文字です。ATEX認証は爆発性環境での使用を目的とした機器の欧州連合の一連の法律です。企業は日常業務中に製品に起因する爆発が起こらないことを保証しなければなりません。使用する製品がATEX指令2014/34/EUに認証されていれば重大な爆発事故を未然に防止できます。

ATEX認証を複雑にしているのは何か?

ATEX認証プロセスでは、製品は多くのテストや品質チェックなどを受けなければなりません。これらのテストには数週間、場合によっては承認を得るまでに数ヶ月かかることもあります。また認証プロジェクトの複雑さや関係する規格などの理由から、一般的にはこれらの試験は一回目では合格で着ない事もあります。認証プロセス後に製品が品質要求事項に準拠していることを確認するための品質保証監査を実施します。

またATEX認証を取得した後に製品の特性が変更されると、例えばネジの変更であっても製品に軽微な変更を加えたことになり、取得したATEX認証が無効になります。この場合はATEX認証の再申請が必要になり、これらのプロセスはすべて、第三者認証機関で再試験を実施して評価を行い、ATEX適合製品の証明書を再発行する必要があります。

ATEXは世界各国で適用されるのか?

世界各国は製品の品質が損なわれないように、またリスクを最小限に抑えるために国毎に異なる基準と認証を順守しています。現在のところ、ATEXは欧州連合内でのみ適用されていますが、ATEX/IECEx認証を受けた製品は認証を受けていない製品よりも優れていると判断されるため、ATEX/IECEx認証を受けた製品はIECEx加盟国の多くは、ATEX/IECEx認証の合格書で認証を申請することでその国の防爆認証取得できます。最近では、ATEX/IECEx規格は爆発性環境で使用されることを意図した機器のための世界的な主要な規格(グローバルスタンダード)の一つになりつつあります。今後ATEX/IECEx認証が世界中で義務化され可能性もあります。

KSC JAOPANが推奨する第三者認証機関で可能な事は?

ATEX/IECEx認証製品の設計と開発における専門知識がある試験所、EUの通知機関との連携により、100%の規制や規格に準拠していますので、ATEX/IECEx認証製品をポートフォリオに追加したいと考えている皆様のサポートが可能です。第三者認証機関の経験豊富なエンジニアが貴社の導入をサポート可能です。

お気軽にお問い合わせください。