危険区域でのHot Work(火気使用作業)

危険区域で使用できる機器は防爆構造電気機械器具だけになります。

労働安全衛生規則 第280条第1項(爆発の危険のある場所で使用する電気機械器具)

事業者は、第二百六十一条の場所のうち、同条の措置を講じても、なお、引火性の物の蒸気又は可燃性ガスが爆発の危険のある濃度に達するおそれのある箇所において電気機械器具(電動機、変圧器、コード接続器、開閉器、分電盤、配電盤等電気を通ずる機械、器具その他の設備のうち配線及び移動電線以外のものをいう。以下同じ。)を使用するときは、当該蒸気又はガスに対しその種類及び爆発の危険のある濃度に達するおそれに応じた防爆性能を有する防爆構造電気機械器具でなければ、使用してはならない。

第2項

労働者は、前項の箇所においては、同項の防爆構造電気機械器具以外の電気機械器具を使用してはならない。

事業者は、第二百六十一条の場所のうち、同条の措置を講じても、なお、引火性の物の蒸気又は可燃性ガスが爆発の危険のある濃度に達するおそれのある箇所において電気機械器具(電動機、変圧器、コード接続器、開閉器、分電盤、配電盤等電気を通ずる機械、器具その他の設備のうち配線及び移動電線以外のものをいう。以下同じ。)を使用するときは、当該蒸気又はガスに対しその種類及び爆発の危険のある濃度に達するおそれに応じた防爆性能を有する防爆構造電気機械器具でなければ、使用してはならない。

第2項

労働者は、前項の箇所においては、同項の防爆構造電気機械器具以外の電気機械器具を使用してはならない。

ATEX 153(労働者保護指令):DIRECTIVE 1999/92/EC OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL of 16 December 1999 on minimum requirements for improving the safety and health protection of workers potentially at risk from explosive atmospheres (15th individual Directive within the meaning of Article 16(1) of Directive 89/391/EEC)

添付II

B. 機器および保護システムの選択基準 リスク評価に基づく爆発保護文書に別段の記載がない場合は、爆発性雰囲気が発生する可能性のあるすべての場所の機器および保護システムは、指令 94/9/EC に規定されているカテゴリに基づいて選択する必要があります。 特に、ガス、蒸気、ミスト、および/または粉塵に適切であれば、次のカテゴリの機器を指定されたゾーンで使用する必要があります。

添付II

B. 機器および保護システムの選択基準 リスク評価に基づく爆発保護文書に別段の記載がない場合は、爆発性雰囲気が発生する可能性のあるすべての場所の機器および保護システムは、指令 94/9/EC に規定されているカテゴリに基づいて選択する必要があります。 特に、ガス、蒸気、ミスト、および/または粉塵に適切であれば、次のカテゴリの機器を指定されたゾーンで使用する必要があります。

- ゾーン 0 またはゾーン 20 では、カテゴリ 1 の機器、

- ゾーン 1 またはゾーン 21 では、カテゴリ 1 または 2 の機器、

- ゾーン 2 またはゾーン 22 では、カテゴリ 1、2、または 3 の機器。

Hot work の例

Hot work の直接的な作業例は機器や工具が炎を発したり熱を発したりすることで、溶接やトーチの使用などです。また、間接的な作業例は、研磨ホイールを使用して金属を切断した時に火花が出ることになります。

Hot workは、炎、火花、熱が発生するあらゆるプロセスで溶接、切断、研削、のこぎり作業が含まれます。

Hot workの例:

Hot workのリスク

Hot workは、発火源となり火災や爆発のリスクの可能性がある危険な作業で致命的な事故になる場合があります。 Hot workによる火災や爆発は長年にわたって多くの労働者の命を奪ってきました。そのリスクは長年に渡り知られていますがHot workによる事故は依然として発生しており依然として亡くなる人もいます。

HSE 火災および爆発

Hot workで事故が起きるとその対応での費用もかさみます。損失額が10兆円を上回るケースも報告されています。空のタンクやパイプを切断または溶接することは機器を正しく使用していれば安全に思えるかもしれません。しかし、Hot work前に何が入っていたか、可燃性か、残留物がるかを確認する必要があります。タンク内の可燃性液体が少量でも、それが加熱されて蒸気に変わると爆発を引き起こす可能性があります。

Hot work の直接的な作業例は機器や工具が炎を発したり熱を発したりすることで、溶接やトーチの使用などです。また、間接的な作業例は、研磨ホイールを使用して金属を切断した時に火花が出ることになります。

Hot workは、炎、火花、熱が発生するあらゆるプロセスで溶接、切断、研削、のこぎり作業が含まれます。

- メタンの発火温度:537℃

- アングルグランダー等の火花(燃焼:化学反応)の温度:1,000℃以上

- 鉄の溶接プール温度:約1,500℃

- Tig溶接の電極(タングステン):3,382℃

Hot workの例:

- 溶接:Welding

- ガス切断;Flame-cutting

- ビチューメンボイラー;Bitumen boilers

- はんだ付け;Soldering

- トーチ加工;Torching

- ろう付け;Brazing

- 研削;Grinding

- のこぎり作業;Sawing

- ドリル作業;Drilling

- ディスクカッター作業;Use of disc cutters

- 直火作業;Use of an open flame

Hot workのリスク

Hot workは、発火源となり火災や爆発のリスクの可能性がある危険な作業で致命的な事故になる場合があります。 Hot workによる火災や爆発は長年にわたって多くの労働者の命を奪ってきました。そのリスクは長年に渡り知られていますがHot workによる事故は依然として発生しており依然として亡くなる人もいます。

HSE 火災および爆発

Hot workで事故が起きるとその対応での費用もかさみます。損失額が10兆円を上回るケースも報告されています。空のタンクやパイプを切断または溶接することは機器を正しく使用していれば安全に思えるかもしれません。しかし、Hot work前に何が入っていたか、可燃性か、残留物がるかを確認する必要があります。タンク内の可燃性液体が少量でも、それが加熱されて蒸気に変わると爆発を引き起こす可能性があります。

Hot workの管理

リスクを管理するには、Hot workを管理する必要があります。作業中だけでなく、作業の前後も管理する必要があります。職場・作業場はそれぞれ異なるため、リスク評価を実施して、その環境でHot workを行うことが安全かどうかを確認する必要があります。職場・作業場で行われている他の作業、可燃性物質の存在、作業員の訓練、機器の状態を確認しなければなりません。

特にHot Work用に適した職場・作業場以外では管理手段としてHot Work(火器取扱作業)許可証を使用する必要があります。

たとえば、建設プロジェクト中またはメンテナンス作業の一環としてHot Workが行われる場合、Hot Work許可証があれば、Hot Workの開始を許可する前に一連のチェックが確実に行われます。

Hot Workのリスクが特に高い作業エリア、例えば密閉空間や可燃性物質が保管されているまたは保管されていた場所ではHot Workを計画する前に、常に代替案を検討する必要があります。

Hot Workの前

作業エリアを慎重に評価し、可燃性物質を特定して取り除くか覆う必要があります。これには、床材、備品、または付属品が含まれます。火花が他のエリアに逃げる可能性のある床や壁の隙間を探して確認します。

Hot Workを行う場所には、可燃性物質(液体または蒸気)があってはなりません。粉塵も可燃性雰囲気を作り出し、高温作業を行う際のリスクを高める可能性があります。

Hot Workの前に実施する項目例:

• 機器の確認

• 作業員が適切な訓練と能力を備えていることの確認

• 作業エリアに適切な消火器と消火剤があることの確認

• 可燃性物質を取り除くか覆う

• 可燃性物質を取り除く

• Hot Work(火気使用作業)許可証を発行する

Hot Work中

Hot Workを開始して、それが安全作業だとしても状況が変わらないとは限りません。誰かが消火器を動かしたり、表面が厚くなる機器を、保護具を付けていない作業員のそばに置かれたりする可能性があります。常に定期的なチェックの実施、高リスクエリアでの監視等で問題が発生する前に問題を見つける事に役立ちます。

Hot Work中に実施する項目例:

• 消火設備を手の届きやすい場所に置く

• 適切な換気を確保し維持する

• 必要に応じて断熱ベースを使用する

• 火花を封じ込めるために不燃性のスクリーンを使用する

• 使用時に空のボンベは撤去する

• Hot Work(火気使用作業)許可証の有効期間中だけ作業を行う

Hot Work後

Hot Workが終了しても、危険は取り除かれていません。危険は取り除かれたと思うかもしれませんが、

Work終了しばらくは火災が発生する可能性があります。Hot Workが完了したら重要な予防措置として火災監視を行う必要があります。火災監視は通常、作業終了後 60 分間行われますが、高温作業の種類によって異なり最大 120 分間チェックをする必要があります。この火災監視の完了後に高温作業許可証にサインをする必要があります。

高温作業後に実施する項目例:

• 機器を安全な保管場所に移動

• リスク評価および/または高温作業許可証で指定された期間、火災監視を行う

• 高温作業許可証の完了後にサインする

リスクを管理するには、Hot workを管理する必要があります。作業中だけでなく、作業の前後も管理する必要があります。職場・作業場はそれぞれ異なるため、リスク評価を実施して、その環境でHot workを行うことが安全かどうかを確認する必要があります。職場・作業場で行われている他の作業、可燃性物質の存在、作業員の訓練、機器の状態を確認しなければなりません。

特にHot Work用に適した職場・作業場以外では管理手段としてHot Work(火器取扱作業)許可証を使用する必要があります。

たとえば、建設プロジェクト中またはメンテナンス作業の一環としてHot Workが行われる場合、Hot Work許可証があれば、Hot Workの開始を許可する前に一連のチェックが確実に行われます。

Hot Workのリスクが特に高い作業エリア、例えば密閉空間や可燃性物質が保管されているまたは保管されていた場所ではHot Workを計画する前に、常に代替案を検討する必要があります。

Hot Workの前

作業エリアを慎重に評価し、可燃性物質を特定して取り除くか覆う必要があります。これには、床材、備品、または付属品が含まれます。火花が他のエリアに逃げる可能性のある床や壁の隙間を探して確認します。

Hot Workを行う場所には、可燃性物質(液体または蒸気)があってはなりません。粉塵も可燃性雰囲気を作り出し、高温作業を行う際のリスクを高める可能性があります。

Hot Workの前に実施する項目例:

• 機器の確認

• 作業員が適切な訓練と能力を備えていることの確認

• 作業エリアに適切な消火器と消火剤があることの確認

• 可燃性物質を取り除くか覆う

• 可燃性物質を取り除く

• Hot Work(火気使用作業)許可証を発行する

Hot Work中

Hot Workを開始して、それが安全作業だとしても状況が変わらないとは限りません。誰かが消火器を動かしたり、表面が厚くなる機器を、保護具を付けていない作業員のそばに置かれたりする可能性があります。常に定期的なチェックの実施、高リスクエリアでの監視等で問題が発生する前に問題を見つける事に役立ちます。

Hot Work中に実施する項目例:

• 消火設備を手の届きやすい場所に置く

• 適切な換気を確保し維持する

• 必要に応じて断熱ベースを使用する

• 火花を封じ込めるために不燃性のスクリーンを使用する

• 使用時に空のボンベは撤去する

• Hot Work(火気使用作業)許可証の有効期間中だけ作業を行う

Hot Work後

Hot Workが終了しても、危険は取り除かれていません。危険は取り除かれたと思うかもしれませんが、

Work終了しばらくは火災が発生する可能性があります。Hot Workが完了したら重要な予防措置として火災監視を行う必要があります。火災監視は通常、作業終了後 60 分間行われますが、高温作業の種類によって異なり最大 120 分間チェックをする必要があります。この火災監視の完了後に高温作業許可証にサインをする必要があります。

高温作業後に実施する項目例:

• 機器を安全な保管場所に移動

• リスク評価および/または高温作業許可証で指定された期間、火災監視を行う

• 高温作業許可証の完了後にサインする

Hot Workの代替手段の検討

Hot Workはリスクが高いため、職場・作業場からHot Workを排除できる検討を行い可能な場合はHot Work以外の代替作業を採用すべきです。たとえば、Hot Workで修理するよりも、部品交換する方が安全で安価な場合もあります。また、適切なサイズに加工された(プレファブリケーション)パーツを使用して切断作業をする必要がないようにすることも可能な場合があります。または高出力ウォーター ジェットによる冷間切断などの他の方法の場合はプロセスから熱を完全に削減または除去できます。

冷間切断やプレファブリケーションなどの代替方法では、すべてのリスクが排除されない場合があります。冷間切断は他のリスクをもたらす可能性があり、安全に実行する必要があります。プレファブリケーションでは、現場での加工時のリスクをより安全な環境での作業に変える効果があります。

ただし、すべてのリスクを排除する必要はありません。リスクを合理的に実行可能な限り (ALARP) 低く抑える事が重要です。

Hot Workの代替手段を使用することがオプションであり、アクティビティの残留リスクを軽減する、より安全なオプションである場合は、それを選択する必要があります。

NOTE: ALARP(As low as reasonably practicable):リスクを合理的に実行可能な限り出来るだけ低くする。

Hot Workはリスクが高いため、職場・作業場からHot Workを排除できる検討を行い可能な場合はHot Work以外の代替作業を採用すべきです。たとえば、Hot Workで修理するよりも、部品交換する方が安全で安価な場合もあります。また、適切なサイズに加工された(プレファブリケーション)パーツを使用して切断作業をする必要がないようにすることも可能な場合があります。または高出力ウォーター ジェットによる冷間切断などの他の方法の場合はプロセスから熱を完全に削減または除去できます。

冷間切断やプレファブリケーションなどの代替方法では、すべてのリスクが排除されない場合があります。冷間切断は他のリスクをもたらす可能性があり、安全に実行する必要があります。プレファブリケーションでは、現場での加工時のリスクをより安全な環境での作業に変える効果があります。

ただし、すべてのリスクを排除する必要はありません。リスクを合理的に実行可能な限り (ALARP) 低く抑える事が重要です。

Hot Workの代替手段を使用することがオプションであり、アクティビティの残留リスクを軽減する、より安全なオプションである場合は、それを選択する必要があります。

NOTE: ALARP(As low as reasonably practicable):リスクを合理的に実行可能な限り出来るだけ低くする。

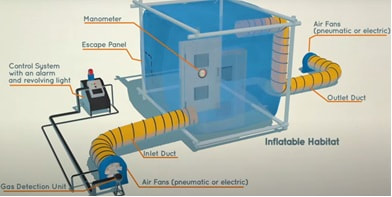

ATEX/IECEx 加圧室"Ex p" & 人工換気室"Ex v"

さらに詳しく:加圧室"p" & 人工換気室"v"

IEC 60079-13

加圧室「p」および人工換気室「v」による機器の保護

加圧室「p」および人工換気室「v」による機器の保護

はじめに

IEC 60079 のこのパートでは、可燃性ガスまたは蒸気の内部発生源の有無にかかわらず、爆発性ガス雰囲気または可燃性粉塵雰囲気の危険区域に設置されている場合に、加圧または人工換気またはその両方によって内部機器を保護するために使用される部屋の設計、構築、評価、検証、およびマーキングの要件を示します。また、可燃性ガスまたは蒸気の内部放出源がある非危険区域に設置されている部屋も含まれます。

この文書は、製造業者の施設で部分的に構築され、最終的な設置を現場で完了することを意図している部屋と、完全に現場で構築される部屋を扱っています。製造業者の施設で部分的に構築された部屋には、第三者による検証が含まれる場合があります。現場で構築された部屋の場合、この文書は、プラント オペレーターがそれらの施設の評価のガイドとして使用できます。この文書は、加圧室「p」および人工換気室「v」による機器保護の要件の大幅な技術的改訂であり、すべての新しい要件を導入するものとみなされるべきです。

1 適用範囲

IEC 60079 のこの部分は、内部機器を保護するために使用される部屋の設計、構築、評価、検証、およびマーキングの要件を示します。

– ゾーン 1 またはゾーン 2 またはゾーン 21 またはゾーン 22 の爆発性雰囲気 (通常、機器保護レベル (EPL) Gb、Gc、Db、または Dc を必要とする領域) にあり、内部のガス/蒸気放出源がなく、加圧によって保護されている。

– ゾーン 2 の爆発性雰囲気 (通常、EPL Gc を必要とする領域) にあり、内部のガス/蒸気放出源の有無にかかわらず、人工換気によって保護されている。

– 非危険区域にあり、内部のガス/蒸気放出源があり、人工換気によって保護されている。 – ゾーン 1 またはゾーン 2 またはゾーン 21 またはゾーン 22 の爆発性雰囲気 (通常 EPL Gb、Gc、Db、または Dc を必要とするエリア) にあり、内部にガス/蒸気放出源があり、加圧と人工換気の両方によって保護されている。

この文書で使用されている「部屋」という用語には、単一の部屋、複数の部屋、建物全体、または建物内に含まれる部屋が含まれます。部屋は、人の出入りを容易にするためのもので、入口ダクトと出口ダクトが含まれます。人の出入りを可能にするように設計された防音フードやその他の同様の囲いも部屋と見なすことができます。

この文書には、人工換気、パージ、加圧が確立され維持されるようにするために必要な安全装置と制御に関する要件も含まれています。

現場で組み立てまたは建設された部屋は、陸上または沖合のどちらでもかまいません。この部屋は、主にエンドユーザーによる設置を目的としていますが、製造業者の施設で構築および評価することもできます。その場合、ダクトなどの最終的な構築は現場で完了できます。

部屋は、EPL Gb または Gc を必要とする爆発性ガス雰囲気、または EPL Db または Dc を必要とする可燃性粉塵雰囲気に設置できます。

このドキュメントでは、室内の毒性と温度に関して、人員に適切な空気の質を確保するために必要な方法については規定していません。この点に関して、人員の安全を確保するための国またはその他の規制や要件が存在する場合があります。

不活性ガスまたは可燃性ガスを使用した部屋の保護は、このドキュメントの範囲外です。このようなアプリケーションは特別なケースであり、部分的には IEC 60079-2 の原則を使用して対処できますが、おそらく追加の厳格なエンジニアリング標準、手順、および実践の対象にもなります。人が立ち入ることを目的としていない機器の加圧エンクロージャについては、IEC 60079-2 で取り上げられており、この文書の範囲外です。

注 保守の推奨事項は、IEC 60079-17 に含まれるまで、付録 A に含まれています。

この文書は、表 1 に示されている除外事項を除き、IEC 60079-0 の一般要件を補足および修正します。この文書の要件が IEC 60079-0 の要件と矛盾する場合は、この文書の要件が優先されます。

IEC 60079 のこのパートでは、可燃性ガスまたは蒸気の内部発生源の有無にかかわらず、爆発性ガス雰囲気または可燃性粉塵雰囲気の危険区域に設置されている場合に、加圧または人工換気またはその両方によって内部機器を保護するために使用される部屋の設計、構築、評価、検証、およびマーキングの要件を示します。また、可燃性ガスまたは蒸気の内部放出源がある非危険区域に設置されている部屋も含まれます。

この文書は、製造業者の施設で部分的に構築され、最終的な設置を現場で完了することを意図している部屋と、完全に現場で構築される部屋を扱っています。製造業者の施設で部分的に構築された部屋には、第三者による検証が含まれる場合があります。現場で構築された部屋の場合、この文書は、プラント オペレーターがそれらの施設の評価のガイドとして使用できます。この文書は、加圧室「p」および人工換気室「v」による機器保護の要件の大幅な技術的改訂であり、すべての新しい要件を導入するものとみなされるべきです。

1 適用範囲

IEC 60079 のこの部分は、内部機器を保護するために使用される部屋の設計、構築、評価、検証、およびマーキングの要件を示します。

– ゾーン 1 またはゾーン 2 またはゾーン 21 またはゾーン 22 の爆発性雰囲気 (通常、機器保護レベル (EPL) Gb、Gc、Db、または Dc を必要とする領域) にあり、内部のガス/蒸気放出源がなく、加圧によって保護されている。

– ゾーン 2 の爆発性雰囲気 (通常、EPL Gc を必要とする領域) にあり、内部のガス/蒸気放出源の有無にかかわらず、人工換気によって保護されている。

– 非危険区域にあり、内部のガス/蒸気放出源があり、人工換気によって保護されている。 – ゾーン 1 またはゾーン 2 またはゾーン 21 またはゾーン 22 の爆発性雰囲気 (通常 EPL Gb、Gc、Db、または Dc を必要とするエリア) にあり、内部にガス/蒸気放出源があり、加圧と人工換気の両方によって保護されている。

この文書で使用されている「部屋」という用語には、単一の部屋、複数の部屋、建物全体、または建物内に含まれる部屋が含まれます。部屋は、人の出入りを容易にするためのもので、入口ダクトと出口ダクトが含まれます。人の出入りを可能にするように設計された防音フードやその他の同様の囲いも部屋と見なすことができます。

この文書には、人工換気、パージ、加圧が確立され維持されるようにするために必要な安全装置と制御に関する要件も含まれています。

現場で組み立てまたは建設された部屋は、陸上または沖合のどちらでもかまいません。この部屋は、主にエンドユーザーによる設置を目的としていますが、製造業者の施設で構築および評価することもできます。その場合、ダクトなどの最終的な構築は現場で完了できます。

部屋は、EPL Gb または Gc を必要とする爆発性ガス雰囲気、または EPL Db または Dc を必要とする可燃性粉塵雰囲気に設置できます。

このドキュメントでは、室内の毒性と温度に関して、人員に適切な空気の質を確保するために必要な方法については規定していません。この点に関して、人員の安全を確保するための国またはその他の規制や要件が存在する場合があります。

不活性ガスまたは可燃性ガスを使用した部屋の保護は、このドキュメントの範囲外です。このようなアプリケーションは特別なケースであり、部分的には IEC 60079-2 の原則を使用して対処できますが、おそらく追加の厳格なエンジニアリング標準、手順、および実践の対象にもなります。人が立ち入ることを目的としていない機器の加圧エンクロージャについては、IEC 60079-2 で取り上げられており、この文書の範囲外です。

注 保守の推奨事項は、IEC 60079-17 に含まれるまで、付録 A に含まれています。

この文書は、表 1 に示されている除外事項を除き、IEC 60079-0 の一般要件を補足および修正します。この文書の要件が IEC 60079-0 の要件と矛盾する場合は、この文書の要件が優先されます。

4 すべての部屋の要件

4.1 一般

加圧による保護と人工換気による保護は別々に説明されていますが、必要に応じて組み合わせて危険から保護することができます。両方の技術が組み合わされている場合、両方の要件が適用されます。条項 6 または 7 で特に指定されていない限り、4.2 から 4.10 の要件は両方の保護技術に適用されます。

注 付録 C には、適用例と関連するガイドラインが記載されています。

4.2 保護の種類とレベル

4.2.1 加圧「p」

加圧「p」の部屋で危険区域にある部屋は、次のいずれかになります。

a) 保護レベル「pb」(EPL Gb または Db)。加圧室は内部の過圧を維持して爆発性雰囲気の侵入リスクを軽減し、EPL Gb または Db を必要とする区域での使用に適しており、加圧安全装置を除き、保護されていない機器を加圧室内に設置できます(6.3.1 を参照)。

b) 保護レベル「pc」(EPL Gc または Dc)。加圧室は内部の過圧を維持して爆発性雰囲気の侵入リスクを軽減し、EPL Gc または Dc を必要とする区域での使用に適しており、加圧安全装置を除き、保護されていない機器を加圧室内に設置できます(6.3.1 を参照)。

4.2.2 人工換気「v」

人工換気室は、可燃性物質の放出を希釈して内部の危険区域を減らすために人工換気を維持します。これにより、必要な EPL が Gb または Gc から非危険に、または Gb から Gc に低下します。

人工換気「v」を備え、危険区域にある部屋は、次の条件を満たしている必要があります。

• 保護レベル「vc」(EPL Gc)。換気室は、可燃性物質の放出を希釈して危険区域を減らすために人工換気を維持します。これにより、保護されていない機器を人工換気室内に設置でき、EPL Gc を必要とする区域での使用に適しています。

注: これにより、換気安全装置を除き、より低い EPL の機器を人工換気室内に設置できます (7.3.1 を参照)。

部屋は、全体または局所人工換気のいずれかで保護できます。一般的な人工換気は部屋全体または部屋の大部分に適用され、局所的な人工換気は排気フードなどの制限された領域に適用されます。

4.3 構造

保護された部屋は、少なくとも、条項 6 または 7 に従って加圧または人工換気を使用できるように設計されています。

注 部屋の構造要件は、場所、占有要件、および機能によって影響を受ける可能性があります。

加圧された部屋および人工換気によって保護された部屋の場合、吊り天井、溝、または上げ床を避けるなど、部屋内に作成されたデッドエアスペースを適切にパージするための措置を講じる必要があります。

4.4 機械的強度

部屋、ダクト、およびそれらの接続部品は、加圧または換気システムの最大圧力に耐えられるように設計する必要があります。これは、設計文書または 6.4.2 の過圧テストによって検証する必要があります。国または地域の建築要件も適用される場合があります。機械的強度の試験は、完成した部屋で行う必要はなく、代わりに、鋼鉄やコンクリート製ではないが保護の種類に不可欠な、部屋の窓、グランドプレート、貫通部、ドア、入口または出口などのすべての部品に適用できます。この場合、試験は、試験用に適切に取り付けられた部品自体で行うことができます。

4.5 貫通部とシール

ケーブル、電気コンジット、その他の貫通部の部屋への進入は、必要な圧力差または人工換気の完全性が維持されるようにシールする必要があります。

床排水設備を介した蒸気の移動など、別の危険につながる可能性がある部屋の内側と外側の間の空気の交換を最小限に抑える対策を講じる必要があります。

特定の部屋の設計では、ガスや蒸気の出入りを最小限に抑えるためにバリアを考慮する必要がある場合があります。これには、排水パイプのS字ベンドなどの液体シールが含まれます。

4.6 人員用アクセスドア

可燃性雰囲気の侵入に対する保護が必要な場合、人員用アクセスドアは自動的に自動閉鎖し、ぴったりとフィットし、通常の圧力差に対して閉じてラッチするように設計されている必要があります。制限付きアクセスドアは自動閉鎖である必要はありません。

注ドアに関する追加のガイダンスについては、IEC 60079-10-1 を参照してください。

4.7 入口と出口

加圧および一般的な人工換気の場合、空気入口と出口の位置は、ガスや蒸気の密度を考慮して、清浄な空気の流れが均等に分散されるように配置され、ガスや蒸気が蓄積する可能性のあるポケットを最小限に抑える必要があります。

検証は6.4.4または7.5.3に従って行うものとする。

ガスや蒸気が蓄積する可能性のあるポケットを避けることができない場合は代替の検出および制御方法を使用するものとする。

4.1 一般

加圧による保護と人工換気による保護は別々に説明されていますが、必要に応じて組み合わせて危険から保護することができます。両方の技術が組み合わされている場合、両方の要件が適用されます。条項 6 または 7 で特に指定されていない限り、4.2 から 4.10 の要件は両方の保護技術に適用されます。

注 付録 C には、適用例と関連するガイドラインが記載されています。

4.2 保護の種類とレベル

4.2.1 加圧「p」

加圧「p」の部屋で危険区域にある部屋は、次のいずれかになります。

a) 保護レベル「pb」(EPL Gb または Db)。加圧室は内部の過圧を維持して爆発性雰囲気の侵入リスクを軽減し、EPL Gb または Db を必要とする区域での使用に適しており、加圧安全装置を除き、保護されていない機器を加圧室内に設置できます(6.3.1 を参照)。

b) 保護レベル「pc」(EPL Gc または Dc)。加圧室は内部の過圧を維持して爆発性雰囲気の侵入リスクを軽減し、EPL Gc または Dc を必要とする区域での使用に適しており、加圧安全装置を除き、保護されていない機器を加圧室内に設置できます(6.3.1 を参照)。

4.2.2 人工換気「v」

人工換気室は、可燃性物質の放出を希釈して内部の危険区域を減らすために人工換気を維持します。これにより、必要な EPL が Gb または Gc から非危険に、または Gb から Gc に低下します。

人工換気「v」を備え、危険区域にある部屋は、次の条件を満たしている必要があります。

• 保護レベル「vc」(EPL Gc)。換気室は、可燃性物質の放出を希釈して危険区域を減らすために人工換気を維持します。これにより、保護されていない機器を人工換気室内に設置でき、EPL Gc を必要とする区域での使用に適しています。

注: これにより、換気安全装置を除き、より低い EPL の機器を人工換気室内に設置できます (7.3.1 を参照)。

部屋は、全体または局所人工換気のいずれかで保護できます。一般的な人工換気は部屋全体または部屋の大部分に適用され、局所的な人工換気は排気フードなどの制限された領域に適用されます。

4.3 構造

保護された部屋は、少なくとも、条項 6 または 7 に従って加圧または人工換気を使用できるように設計されています。

注 部屋の構造要件は、場所、占有要件、および機能によって影響を受ける可能性があります。

加圧された部屋および人工換気によって保護された部屋の場合、吊り天井、溝、または上げ床を避けるなど、部屋内に作成されたデッドエアスペースを適切にパージするための措置を講じる必要があります。

4.4 機械的強度

部屋、ダクト、およびそれらの接続部品は、加圧または換気システムの最大圧力に耐えられるように設計する必要があります。これは、設計文書または 6.4.2 の過圧テストによって検証する必要があります。国または地域の建築要件も適用される場合があります。機械的強度の試験は、完成した部屋で行う必要はなく、代わりに、鋼鉄やコンクリート製ではないが保護の種類に不可欠な、部屋の窓、グランドプレート、貫通部、ドア、入口または出口などのすべての部品に適用できます。この場合、試験は、試験用に適切に取り付けられた部品自体で行うことができます。

4.5 貫通部とシール

ケーブル、電気コンジット、その他の貫通部の部屋への進入は、必要な圧力差または人工換気の完全性が維持されるようにシールする必要があります。

床排水設備を介した蒸気の移動など、別の危険につながる可能性がある部屋の内側と外側の間の空気の交換を最小限に抑える対策を講じる必要があります。

特定の部屋の設計では、ガスや蒸気の出入りを最小限に抑えるためにバリアを考慮する必要がある場合があります。これには、排水パイプのS字ベンドなどの液体シールが含まれます。

4.6 人員用アクセスドア

可燃性雰囲気の侵入に対する保護が必要な場合、人員用アクセスドアは自動的に自動閉鎖し、ぴったりとフィットし、通常の圧力差に対して閉じてラッチするように設計されている必要があります。制限付きアクセスドアは自動閉鎖である必要はありません。

注ドアに関する追加のガイダンスについては、IEC 60079-10-1 を参照してください。

4.7 入口と出口

加圧および一般的な人工換気の場合、空気入口と出口の位置は、ガスや蒸気の密度を考慮して、清浄な空気の流れが均等に分散されるように配置され、ガスや蒸気が蓄積する可能性のあるポケットを最小限に抑える必要があります。

検証は6.4.4または7.5.3に従って行うものとする。

ガスや蒸気が蓄積する可能性のあるポケットを避けることができない場合は代替の検出および制御方法を使用するものとする。

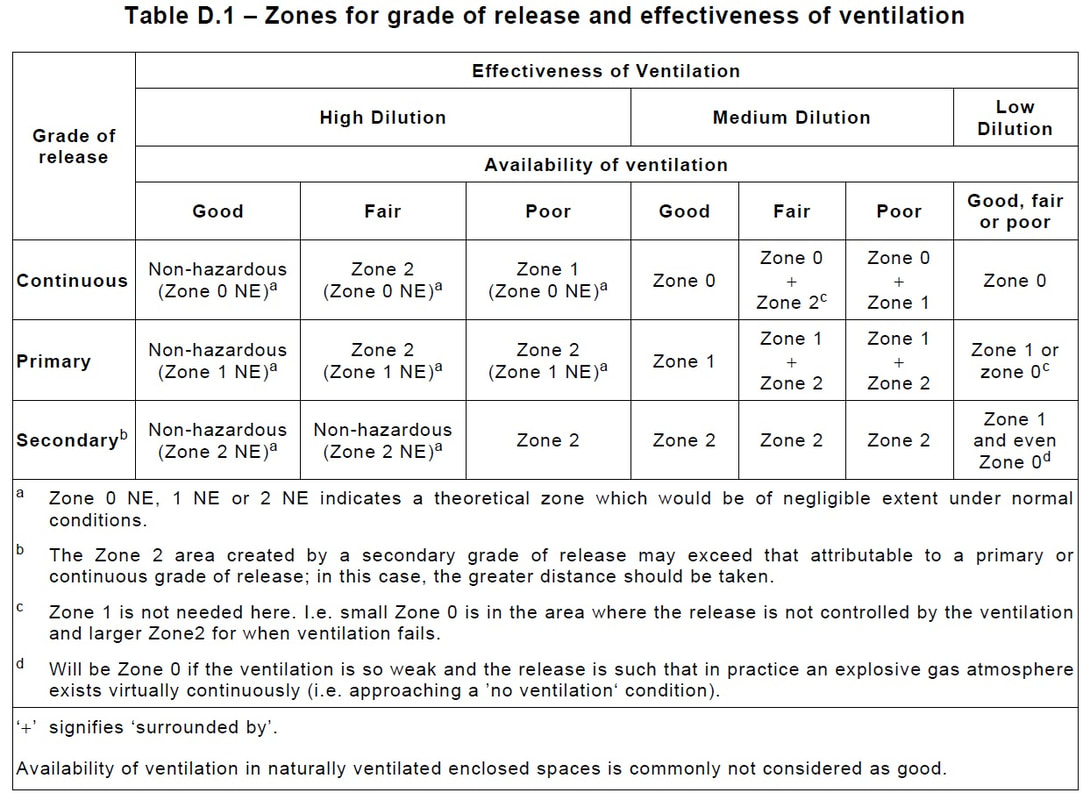

ゾーンの範囲の分類と計算

危険区域の範囲の分類と計算を支援するために、国際電気標準会議(IEC)は国際規格であるIEC 60079を提供しています。規格のパート10-1は、ガス雰囲気の領域の分類を扱っています。ゾーンのタイプは、規格で提供されている表D.1を使用して推定できます。

このテーブルには、次の 3 つのパラメーターの形式で入力が必要です。

1.放出のグレード:可燃性の液体またはガスの漏れ/放出がどの程度の頻度で発生すると予想されるか

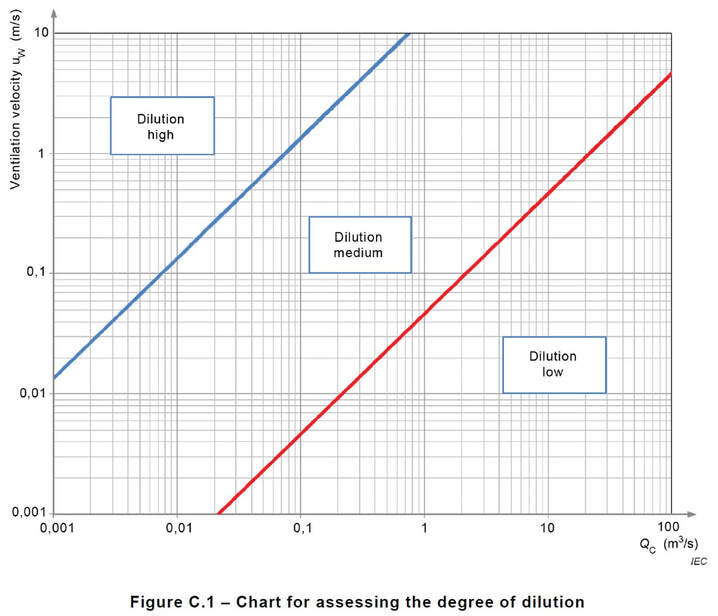

換気の有効性(希釈の程度)は、換気速度と放出流量に依存します。IEC 60079-10-1:2020は、図C.1に示されている希釈度の評価方法に関するガイダンスを提供します。

1.放出のグレード:可燃性の液体またはガスの漏れ/放出がどの程度の頻度で発生すると予想されるか

- 連続的 – 頻繁にまたは長期間発生することが予想される 連続的な放出グレードの発生源の例としては、大気に開放されている可燃性液体表面、または大気への恒久的な通気口を備えた可燃性液体格納容器が含まれます。

- プライマリ – 通常の操作中に定期的または不定期に発生することが予想されます。一次グレードの放出源の例としては、ポンプ、コンプレッサーのシール、または通常の運転中のサンプリングからの予想される放出が含まれます。

- 二次 - 通常の操作中に発生するとは予想されておらず、発生したとしても、まれに、短期間で発生する可能性があります。二次的な放出の例としては、通常の運転中にフランジ、ポンプのシール、コンプレッサー、または通気口からの予期しない漏れが挙げられます。

- 良い - 換気は事実上継続的に存在します。

- フェア –通常の運用中に換気が存在することが期待されます。不連続性は、発生頻度が低く、短期間であれば許容されます。

- 悪い – 換気は公正または善の基準を満たしていませんが、不連続性が長期間発生することは予想されません。

- 高希釈 – 放出源付近の濃度は急速に減少し、放出の停止後もほとんど持続しません。

- 中希釈 – リリースの進行中に安定したゾーン境界が与えられます。爆発性ガス雰囲気は、放出が停止された後も過度に持続しません。

- 低希釈 – 放出が進行中の間はかなりの濃度があり、放出が停止すると爆発性ゾーンが著しく持続します。

換気の有効性(希釈の程度)は、換気速度と放出流量に依存します。IEC 60079-10-1:2020は、図C.1に示されている希釈度の評価方法に関するガイダンスを提供します。

IEC 60079-10-1 : 2021 Edition 3.0(ゾーン区分) の概要説明

序文(FOREWORD )

危険区域のリスクを最新IEC規格(IEC 60079-10-1 Edition 3.0)で評価して危険区域を必要最低限にすることで、従来方式よりも柔軟な設備レイアウト可能にするため、EC 60079-10-1 Edition 3.0による危険区域のリスク評価のご提供開始しました。

従来の防爆エリア設定方法は、API RP500, or 505(American Petroleum Institute)やNFPA497(National Fire Protection Association)などをベースにしてサンプル図に従って防爆区域を決めています。その為に防爆区域 が広くなってしまい、スマートフォン、タブレット、ドローンなどの可搬式非防爆機器の導入が難しくなっています。経済産業省ではこの問題を解決する為にZone2で最新IEC規格で危険区域を設定する事を推奨しています。しかしIEC60079--10-1ではZone全てで規格に基づいた危険区域のリスク評価を認めています。.

危険区域のリスクを最新IEC規格(IEC 60079-10-1 Edition 3.0)で評価して危険区域を必要最低限にすることで、従来方式よりも柔軟な設備レイアウト可能にするため、EC 60079-10-1 Edition 3.0による危険区域のリスク評価のご提供開始しました。

従来の防爆エリア設定方法は、API RP500, or 505(American Petroleum Institute)やNFPA497(National Fire Protection Association)などをベースにしてサンプル図に従って防爆区域を決めています。その為に防爆区域 が広くなってしまい、スマートフォン、タブレット、ドローンなどの可搬式非防爆機器の導入が難しくなっています。経済産業省ではこの問題を解決する為にZone2で最新IEC規格で危険区域を設定する事を推奨しています。しかしIEC60079--10-1ではZone全てで規格に基づいた危険区域のリスク評価を認めています。.

イントロダクション(Introduction)

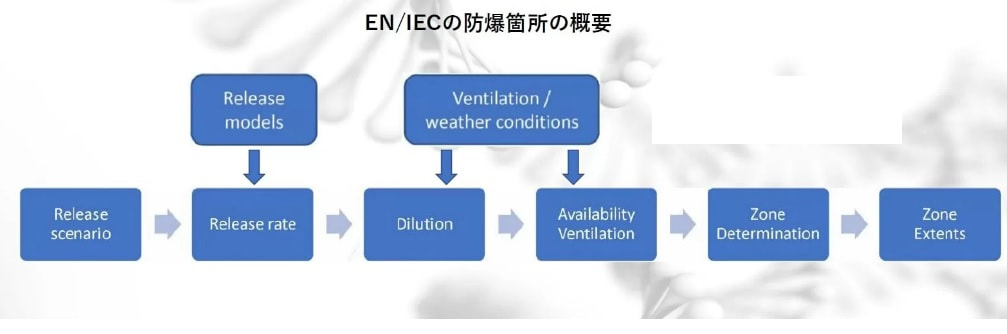

危険区域の分類を行う方法は2020 年に発行されたIEC 60079-10-1 規格を適用することです。 以下に概要を説明します。

IEC 規格 60079-10-1 は可燃性流体およびガスによって引き起こされる危険エリアの評価に使用できます。 この規格は、可燃性粉塵によって引き起こされる危険区域には適用されません。

この規格は、特定のシナリオを評価する方法に関する一般的なアプローチを指定しています。 「NFPA 497またはEI15の例」のようなアプローチではありません。

これは、次の手順で定義されます。

危険区域の分類を行う方法は2020 年に発行されたIEC 60079-10-1 規格を適用することです。 以下に概要を説明します。

IEC 規格 60079-10-1 は可燃性流体およびガスによって引き起こされる危険エリアの評価に使用できます。 この規格は、可燃性粉塵によって引き起こされる危険区域には適用されません。

この規格は、特定のシナリオを評価する方法に関する一般的なアプローチを指定しています。 「NFPA 497またはEI15の例」のようなアプローチではありません。

これは、次の手順で定義されます。

- 放出源を特定

- 放出源の等級(ソースのグレード)計算

- 空気中の可燃性物質の希釈の分類

- 換気の利用可能性の分類

- ゾーン分類の決定 (下の表を参照)

- ゾーンの範囲の決定

EN/IEC 60079-10-1 (Gas)

EN/IEC 60079-10-2 (Dust)

JIC C 60079-10 (ガス・ダスト)

EN/IEC 60079-10-2 (Dust)

JIC C 60079-10 (ガス・ダスト)

可燃性ガスおよび液体の次のゾーンは、IEC 規格で定義されています。

ゾーン 0: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、連続的、長期間、または繰り返し存在する場所 (時間の 10% 以上または 1000 時間以上を考慮する) );

ゾーン 1: ガス、蒸気、またはミストの形の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の動作条件下で時折存在する可能性が高い場所 (時間の 10% 未満/1000 時間と見なしますが、 時間の 0.1% 以上/10 時間);

ゾーン 2: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の操作では発生する可能性が低く、発生した場合でも短期間 (より少ない時間) 持続する場所。 時間の 0.1% / 10 時間未満)。

これは、ゾーンが、ガス、蒸気、またはミストの濃度が爆発下限値(LHL)を超える頻度に依存することを意味します。このことは可燃ガス・蒸気の濃度が爆発下限値(LEL)を超えた場合にのみ爆発する可能性があることになります

ゾーン 0: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、連続的、長期間、または繰り返し存在する場所 (時間の 10% 以上または 1000 時間以上を考慮する) );

ゾーン 1: ガス、蒸気、またはミストの形の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の動作条件下で時折存在する可能性が高い場所 (時間の 10% 未満/1000 時間と見なしますが、 時間の 0.1% 以上/10 時間);

ゾーン 2: ガス、蒸気、またはミストの形態の可燃性物質の空気との混合物からなる爆発性雰囲気が、通常の操作では発生する可能性が低く、発生した場合でも短期間 (より少ない時間) 持続する場所。 時間の 0.1% / 10 時間未満)。

これは、ゾーンが、ガス、蒸気、またはミストの濃度が爆発下限値(LHL)を超える頻度に依存することを意味します。このことは可燃ガス・蒸気の濃度が爆発下限値(LEL)を超えた場合にのみ爆発する可能性があることになります

1. 放出源

放出源: 連続等級放出源

説明: 継続的または頻繁にまたは長期間発生することが予想される放出。

例: 固定ルーフ タンク内の可燃性液体の表面。大気への恒久的な通気孔があります。

発生源: 第一等級放出源

説明: 通常の操作中に定期的または時折発生することが予想されるリリース。

例: 通常の操作中に可燃性物質の放出が予想される場合のポンプ、コンプレッサー、またはバルブのシール。

発生源: 第二等級放出源

説明: 通常の操作では発生しないと予想されるリリースであり、発生したとしてもまれに短期間だけ発生する可能性があります。

例: 通常の操作中に可燃性物質の放出が予想されないフランジ、接続部、およびパイプ継手。

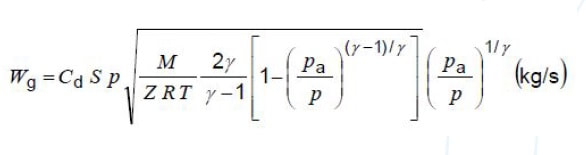

2. 放出源の等級(ソースのグレード)

1 秒あたりの質量放出の等級は、標準の式を使用して計算できます。 放出源の等級は、蒸発速度 (液体の場合) または気体の放出速度 (気体の場合) を表します。一般に、放出源の等級(ソースのグレード)を計算するには、次の情報が必要です。

物質情報:

放出源: 連続等級放出源

説明: 継続的または頻繁にまたは長期間発生することが予想される放出。

例: 固定ルーフ タンク内の可燃性液体の表面。大気への恒久的な通気孔があります。

発生源: 第一等級放出源

説明: 通常の操作中に定期的または時折発生することが予想されるリリース。

例: 通常の操作中に可燃性物質の放出が予想される場合のポンプ、コンプレッサー、またはバルブのシール。

発生源: 第二等級放出源

説明: 通常の操作では発生しないと予想されるリリースであり、発生したとしてもまれに短期間だけ発生する可能性があります。

例: 通常の操作中に可燃性物質の放出が予想されないフランジ、接続部、およびパイプ継手。

2. 放出源の等級(ソースのグレード)

1 秒あたりの質量放出の等級は、標準の式を使用して計算できます。 放出源の等級は、蒸発速度 (液体の場合) または気体の放出速度 (気体の場合) を表します。一般に、放出源の等級(ソースのグレード)を計算するには、次の情報が必要です。

物質情報:

- 物質名

- モルマス (kg/kmol)

- 液体比重 (水 = 1)

- 蒸気圧(パスカル)

- 爆発下限値 (LEL in vol%)

- 蒸気比重 (空気 = 1)

- 比熱 (J/kg/K)

- システム内の圧力 (Pa)

- 液体容器(プール)の寸法 (流出からの放出源の等級を計算するため)

- 漏れエリア (規格の表 B.1 にガイダンスが示されています)

- プロセス温度

- 周囲温度

- エリアの寸法 (屋内の放出源の場合)

- 換気能力

- 放出源付近の空気速度 (計算可能)

- 放出源(リリース)の高さ (屋外のリリース源の場合)

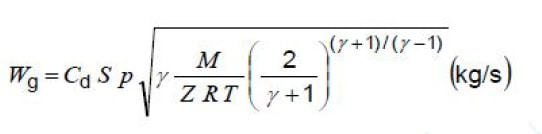

加圧非チョークドガス放出

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

加圧チョークドガス放出

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ。

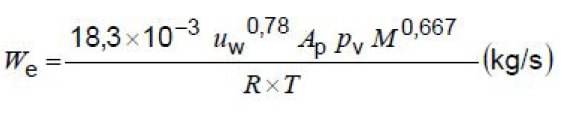

大気圧液体容器からの蒸気放出

例: 地面にプール、ディップトレイにプール、オープンタンク、オープンドラム、オープン缶

例: 地面にプール、ディップトレイにプール、オープンタンク、オープンドラム、オープン缶

大気圧液体容器からの蒸気放出

例: 地面にプール、ディップトレイにプール、オープンタンク、オープンドラム、オープン缶

例: 地面にプール、ディップトレイにプール、オープンタンク、オープンドラム、オープン缶

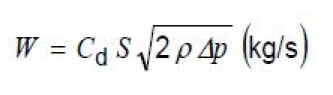

加圧液体からの蒸気放出

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ

例:フランジの漏れ、ポンプシールの漏れ、配管内のカプラの漏れ

注: 液体放出源の式を使用して、放出源のどの部分がすぐに蒸発するかを推定する必要があります。 これがゼロの場合、大気プール放出の方程式を使用する必要があります。

放出源の等級は容積放出源として表すことができます。

放出源の等級は容積放出源として表すことができます。

3.希釈(Dilution)

放出の程度が分かっている場合は、可燃性ガスの濃度がどのように希釈されているかを評価することが重要です。 希釈は換気によって達成され、換気は放出源周辺の空気速度として表すことができます。

このモデルは、放出源近くの空気速度が高いほど、希釈が高くなるという仮定に基づいています。 もちろん、希釈は放出源の等級(リリースのグレード)とバランスが取れていなければなりません。これは、標準の図 C.1 で評価できます。

放出の程度が分かっている場合は、可燃性ガスの濃度がどのように希釈されているかを評価することが重要です。 希釈は換気によって達成され、換気は放出源周辺の空気速度として表すことができます。

このモデルは、放出源近くの空気速度が高いほど、希釈が高くなるという仮定に基づいています。 もちろん、希釈は放出源の等級(リリースのグレード)とバランスが取れていなければなりません。これは、標準の図 C.1 で評価できます。

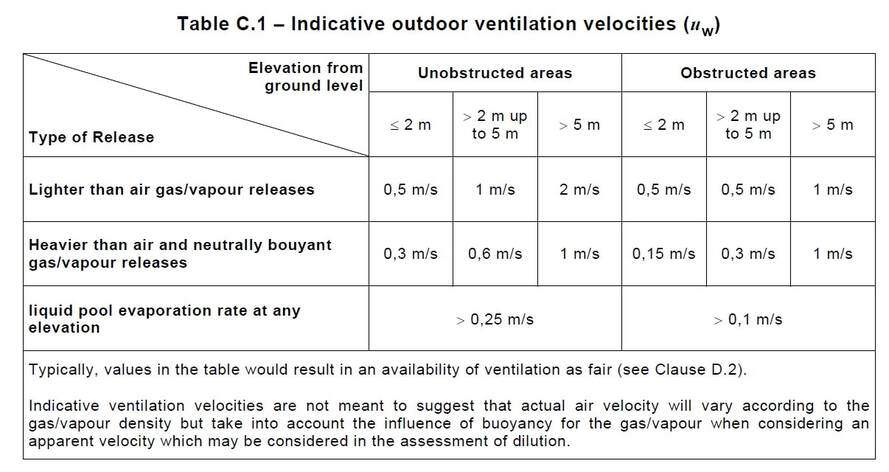

換気(Ventilation)速度の評価

ガス漏れが存在する場合、ガスを移送する必要があります。そうしないと、ガスの蓄積が発生します。 ガスは、ガス漏れの運動量によって引き起こされる流れ、ガスによって引き起こされる浮力、または自然または強制換気または風によって引き起こされる流れによって運び去られます。ガスを運び去る流れは、主に屋内の状況では換気の評価に基づいて評価する必要があります。

屋外の状況では風によって引き起こされる流れによって評価する必要があります。これは、空気/ガス混合物の体積流量を流れに垂直な断面積で割ったものとして計算できます。 この風速は、換気の効率が悪い、またはさまざまな物体によって流れが妨げられているため減らす必要があります。

空気よりも軽いガスは、通常は換気が良くなる場所で上向きに移動する傾向があり、浮力によってガスが移動することもあります。 これは、そのような放出のための効果的な換気速度を増加させることによって考慮に入れることができます。

相対密度が 0.8 未満の放出については、通常、屋外の状況で有効換気速度が少なくとも 0.5 m/s であると想定するのが安全であると考えられています。 この最小限の換気の可用性は、良好と見なすことができます。

空気よりも重いガスは、換気が一般的に低くなる下向きに移動する傾向があり、地面に蓄積する可能性があります。 これは、有効換気速度を下げることで考慮に入れることができます。 ガスは、分子量が原因で、または温度が低いために重いことがあります。 低温は、高圧からの漏れによって引き起こされる可能性があります。 相対密度が 1.0 を超えるガスの場合、有効換気速度は約 2 分の 1 に減少する必要があります。

統計データが利用できない場合、表 C.1 は屋外での換気速度値を定義するための実際的なアプローチを示しています。

ガス漏れが存在する場合、ガスを移送する必要があります。そうしないと、ガスの蓄積が発生します。 ガスは、ガス漏れの運動量によって引き起こされる流れ、ガスによって引き起こされる浮力、または自然または強制換気または風によって引き起こされる流れによって運び去られます。ガスを運び去る流れは、主に屋内の状況では換気の評価に基づいて評価する必要があります。

屋外の状況では風によって引き起こされる流れによって評価する必要があります。これは、空気/ガス混合物の体積流量を流れに垂直な断面積で割ったものとして計算できます。 この風速は、換気の効率が悪い、またはさまざまな物体によって流れが妨げられているため減らす必要があります。

空気よりも軽いガスは、通常は換気が良くなる場所で上向きに移動する傾向があり、浮力によってガスが移動することもあります。 これは、そのような放出のための効果的な換気速度を増加させることによって考慮に入れることができます。

相対密度が 0.8 未満の放出については、通常、屋外の状況で有効換気速度が少なくとも 0.5 m/s であると想定するのが安全であると考えられています。 この最小限の換気の可用性は、良好と見なすことができます。

空気よりも重いガスは、換気が一般的に低くなる下向きに移動する傾向があり、地面に蓄積する可能性があります。 これは、有効換気速度を下げることで考慮に入れることができます。 ガスは、分子量が原因で、または温度が低いために重いことがあります。 低温は、高圧からの漏れによって引き起こされる可能性があります。 相対密度が 1.0 を超えるガスの場合、有効換気速度は約 2 分の 1 に減少する必要があります。

統計データが利用できない場合、表 C.1 は屋外での換気速度値を定義するための実際的なアプローチを示しています。

換気度(希釈度)の評価

通常、次の 3 つの換気度(希釈度)が認識されます。

a) 高換気度(高希釈)

放出源付近の濃度は急速に低下し、放出が停止した後は実質的に持続性がなくなります。

b) 中換気度(中希釈)

濃度は制御され、安定したゾーン境界が得られますが、放出が進行中であり、放出が停止した後も爆発性ガス雰囲気が過度に持続することはありません。

c) 低換気度(低希釈)

放出が進行している間はかなりの濃度があり、および/または放出が停止した後も爆発性ガス雰囲気がかなり持続します。

希釈の程度は、図 C.1 のグラフを使用して評価することができます。ここで、速度は検討中の空間で合理的に一定です。 換気が非効率的であるか、さまざまな物体によって流れが妨げられているために減少している場合は、より低い見かけの空気速度を使用する必要があります。

換気(希釈)の程度は、放出速度によっても影響を受ける可能性があります。 大きな部屋でのジェット放出 (IEC60079-10-1 /C.3.6.1 を参照) であり、これは図 C.1 では説明されていません。

屋内用途では、周囲(バックグラウンド)濃度もIEC60079-10-1 /C.3.6.1 に従って評価する必要があり、周囲(バックグラウンド)濃度が LFL の 25 % を超える場合、希釈度は一般に低いと見なす必要があります。

通常、次の 3 つの換気度(希釈度)が認識されます。

a) 高換気度(高希釈)

放出源付近の濃度は急速に低下し、放出が停止した後は実質的に持続性がなくなります。

b) 中換気度(中希釈)

濃度は制御され、安定したゾーン境界が得られますが、放出が進行中であり、放出が停止した後も爆発性ガス雰囲気が過度に持続することはありません。

c) 低換気度(低希釈)

放出が進行している間はかなりの濃度があり、および/または放出が停止した後も爆発性ガス雰囲気がかなり持続します。

希釈の程度は、図 C.1 のグラフを使用して評価することができます。ここで、速度は検討中の空間で合理的に一定です。 換気が非効率的であるか、さまざまな物体によって流れが妨げられているために減少している場合は、より低い見かけの空気速度を使用する必要があります。

換気(希釈)の程度は、放出速度によっても影響を受ける可能性があります。 大きな部屋でのジェット放出 (IEC60079-10-1 /C.3.6.1 を参照) であり、これは図 C.1 では説明されていません。

屋内用途では、周囲(バックグラウンド)濃度もIEC60079-10-1 /C.3.6.1 に従って評価する必要があり、周囲(バックグラウンド)濃度が LFL の 25 % を超える場合、希釈度は一般に低いと見なす必要があります。

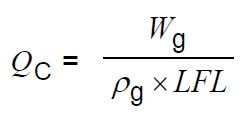

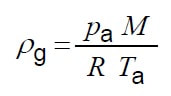

放出源(ソース)の体積放出特性 (m3/s);

ガス/蒸気の密度 (kg/m3);

X 軸には計算された発生源の体積放出特性 (m3/s) がプロットされ、y 軸には放出源付近の空気速度がプロットされます。 値に基づいて、対応する線の交点が希釈クラスになります。

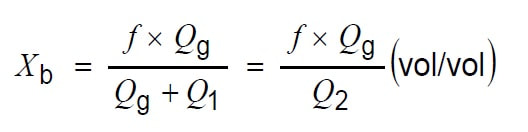

屋内状況のバックグラウンド濃度

屋内の状況では、図 C.1 から得られる希釈クラス。 予備希釈クラスです。 屋内状況の換気度(希釈 クラス)は、その地域の平均バックグラウンド濃度にも依存します。

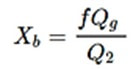

検討してい区域の平均周囲(バックグラウンド)濃度は、爆発下限界(LEL:Lower Explosion Limit)濃度(%Vol)より低くなければなりません。 爆発下限界に到達するまでの度合いは %LEL で表します。一般的に 周囲(バックグランド)濃度が25(% LEL) 以下である必要があります。バックグラウンド濃度 (Xb) は、次の式で計算できます。

f 係数は、検討中の換気効率の安全係数です。

屋内状況のバックグラウンド濃度

屋内の状況では、図 C.1 から得られる希釈クラス。 予備希釈クラスです。 屋内状況の換気度(希釈 クラス)は、その地域の平均バックグラウンド濃度にも依存します。

検討してい区域の平均周囲(バックグラウンド)濃度は、爆発下限界(LEL:Lower Explosion Limit)濃度(%Vol)より低くなければなりません。 爆発下限界に到達するまでの度合いは %LEL で表します。一般的に 周囲(バックグランド)濃度が25(% LEL) 以下である必要があります。バックグラウンド濃度 (Xb) は、次の式で計算できます。

f 係数は、検討中の換気効率の安全係数です。

最終的に達成される平均周囲(バックグラウンド)濃度 Xb は、放出源(ソース)と換気度(フラックス)の相対的な大きさに依存しますが、これが達成される時間軸(スケール)は空気交換頻度に反比例します。

安全係数 f (換気の非効率性) は、放出ゾーンの外側の囲い内の空気が十分に混合されている度合いの尺度であり、室内の平均周囲(バックグラウンド)濃度 Xb を換気口での濃度 (無次元) で割ったものになります。

f =1: 周囲(バックグラウンド)濃度は本質的に均一で、出口はリリース自体から離れているため、出口での濃度は平均周囲(バックグラウンド)濃度を反映しています。

f >1: 希釈(混合)が非効率なために室内に周囲(バックグラウンド)濃度のばらつき(勾配)があり、出口が放出源(リリース)自体から離れているため、出口での濃度が平均周囲(バックグラウンド)濃度よりも小さくなっています。 軽度の場合、f は 1.5 の間である場合があります。希釈(混合)が十分に行われず希釈(混合)が非常に非効率的である場合は 5 です。

f =1 または f >1 の場合の起源を考えると、この値は、混合の非効率性に関連する安全係数として表すことができます (値が大きくなるにつれて、室内の空気の混合効率が徐々に低下するため)。 この要因により、障害物があり、換気口が最大の換気のために理想的に配置されていない可能性がある実際の空間での気流パターンの不完全性が考慮されます(C.5 を参照)。 バックグラウンド濃度が 燃焼下限値LFL (Low flammable limit (Vol/Vol))の 25 % を超える場合、または図 C.1 に基づく評価で示された場合、希釈の程度は低いと見なされます。

ここで、LELとLFLは同義語と見なす。

4. 換気の有効度

換気の有効度(Availability)は、以下の 3 つのレベルに分類されます。

• 良(Good): 換気がほぼ継続的に行われている。

• 可(Fair): 通常の操作中に換気が存在することが期待されます。 不連続は、発生頻度が低く、短期間であれば許容されます。

•弱(Poor): 換気が普通か良いかの基準を満たしていませんが、不連続性は長期間発生しないと予想されます。

5. ゾーン分類

評価されたすべてのステップに基づいて、附属書 Fでゾーンを分類できます。

6. ゾーンの範囲

可燃性ガスが発生する可能性のある危険なエリアまたは領域の範囲は、放出速度と、ガスの特性、放出形状および周囲の形状などの他のいくつかの要因によって異なります。

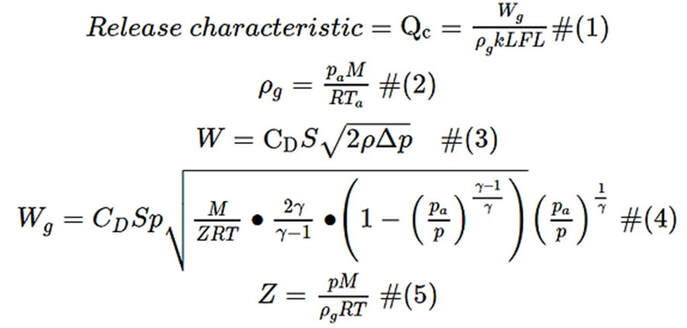

図 D.1 は、さまざまな放出形態の危険区域の範囲を決定するためのガイドとして使用できます。

どのラインを選択するかは、リリースの形態と物質の特性によって異なります。

安全係数 f (換気の非効率性) は、放出ゾーンの外側の囲い内の空気が十分に混合されている度合いの尺度であり、室内の平均周囲(バックグラウンド)濃度 Xb を換気口での濃度 (無次元) で割ったものになります。

f =1: 周囲(バックグラウンド)濃度は本質的に均一で、出口はリリース自体から離れているため、出口での濃度は平均周囲(バックグラウンド)濃度を反映しています。

f >1: 希釈(混合)が非効率なために室内に周囲(バックグラウンド)濃度のばらつき(勾配)があり、出口が放出源(リリース)自体から離れているため、出口での濃度が平均周囲(バックグラウンド)濃度よりも小さくなっています。 軽度の場合、f は 1.5 の間である場合があります。希釈(混合)が十分に行われず希釈(混合)が非常に非効率的である場合は 5 です。

f =1 または f >1 の場合の起源を考えると、この値は、混合の非効率性に関連する安全係数として表すことができます (値が大きくなるにつれて、室内の空気の混合効率が徐々に低下するため)。 この要因により、障害物があり、換気口が最大の換気のために理想的に配置されていない可能性がある実際の空間での気流パターンの不完全性が考慮されます(C.5 を参照)。 バックグラウンド濃度が 燃焼下限値LFL (Low flammable limit (Vol/Vol))の 25 % を超える場合、または図 C.1 に基づく評価で示された場合、希釈の程度は低いと見なされます。

ここで、LELとLFLは同義語と見なす。

4. 換気の有効度

換気の有効度(Availability)は、以下の 3 つのレベルに分類されます。

• 良(Good): 換気がほぼ継続的に行われている。

• 可(Fair): 通常の操作中に換気が存在することが期待されます。 不連続は、発生頻度が低く、短期間であれば許容されます。

•弱(Poor): 換気が普通か良いかの基準を満たしていませんが、不連続性は長期間発生しないと予想されます。

5. ゾーン分類

評価されたすべてのステップに基づいて、附属書 Fでゾーンを分類できます。

6. ゾーンの範囲

可燃性ガスが発生する可能性のある危険なエリアまたは領域の範囲は、放出速度と、ガスの特性、放出形状および周囲の形状などの他のいくつかの要因によって異なります。

図 D.1 は、さまざまな放出形態の危険区域の範囲を決定するためのガイドとして使用できます。

どのラインを選択するかは、リリースの形態と物質の特性によって異なります。

換気速度の評価

ガスの漏れ(放出)がある場合はガスを除去する必要があります。そうしないと、ガスの蓄積が発生します。 ガスは、ガス漏れの運動量によって引き起こされる流れ、ガスによって引き起こされる浮力、自然換気または強制換気、風によって引き起こされる流れによって、運び去られる可能性があります。

(放出自体の運動量(放出速度等)によって引き起こされる流れは、この運動量が衝突やその他の形状の影響によって妨げられないことが明確でない限り通常は考慮すべきではありません。)

ガスを運び去る流れは、主に屋内の場合は換気の評価に基づいて、屋外の場合は風によって引き起こされる流れに基づいて評価する必要があります。 屋内状況の場合、流速または換気速度は、換気によって引き起こされる平均流速に基づく場合があります。 これは、空気/ガス混合物の体積流量を流れに垂直な断面積で割ったものとして計算できます。 この空気速度は、換気の非効率性や、流れがさまざまな物体によって妨げられることにより、一定の係数だけ低下するはずです。

ガスの漏れ(放出)がある場合はガスを除去する必要があります。そうしないと、ガスの蓄積が発生します。 ガスは、ガス漏れの運動量によって引き起こされる流れ、ガスによって引き起こされる浮力、自然換気または強制換気、風によって引き起こされる流れによって、運び去られる可能性があります。

(放出自体の運動量(放出速度等)によって引き起こされる流れは、この運動量が衝突やその他の形状の影響によって妨げられないことが明確でない限り通常は考慮すべきではありません。)

ガスを運び去る流れは、主に屋内の場合は換気の評価に基づいて、屋外の場合は風によって引き起こされる流れに基づいて評価する必要があります。 屋内状況の場合、流速または換気速度は、換気によって引き起こされる平均流速に基づく場合があります。 これは、空気/ガス混合物の体積流量を流れに垂直な断面積で割ったものとして計算できます。 この空気速度は、換気の非効率性や、流れがさまざまな物体によって妨げられることにより、一定の係数だけ低下するはずです。

小規模な人工換気した建物内のジェットの放出

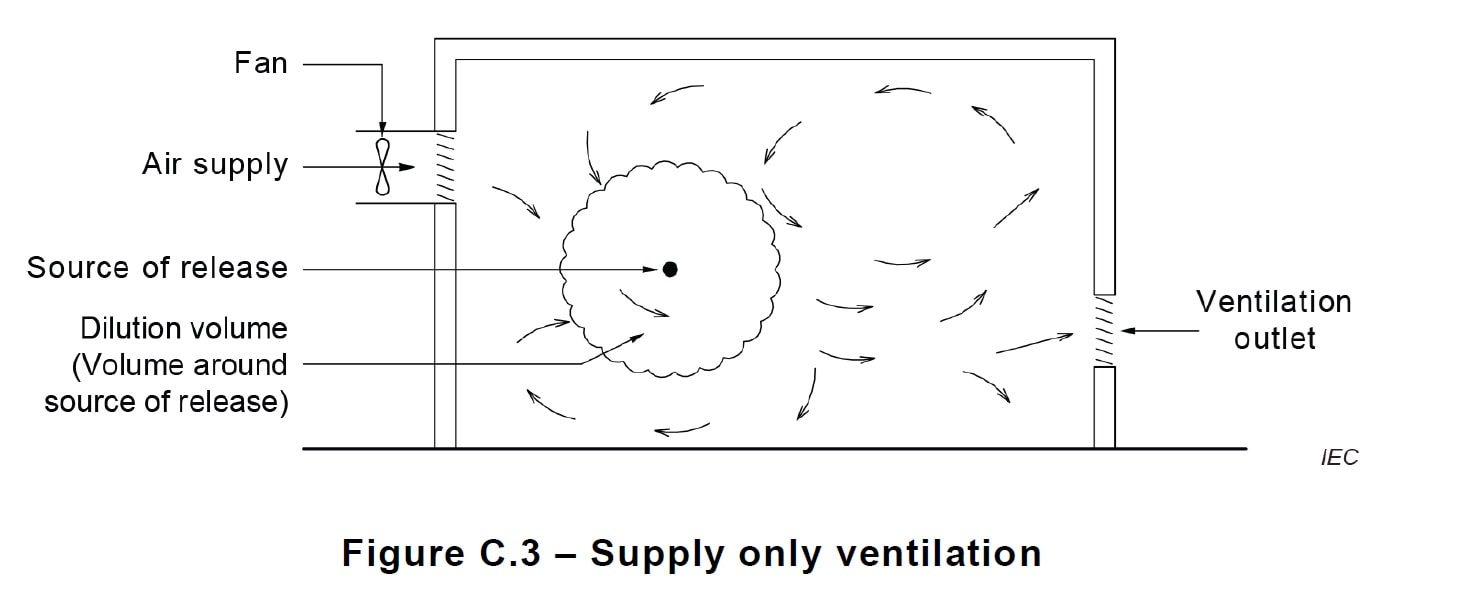

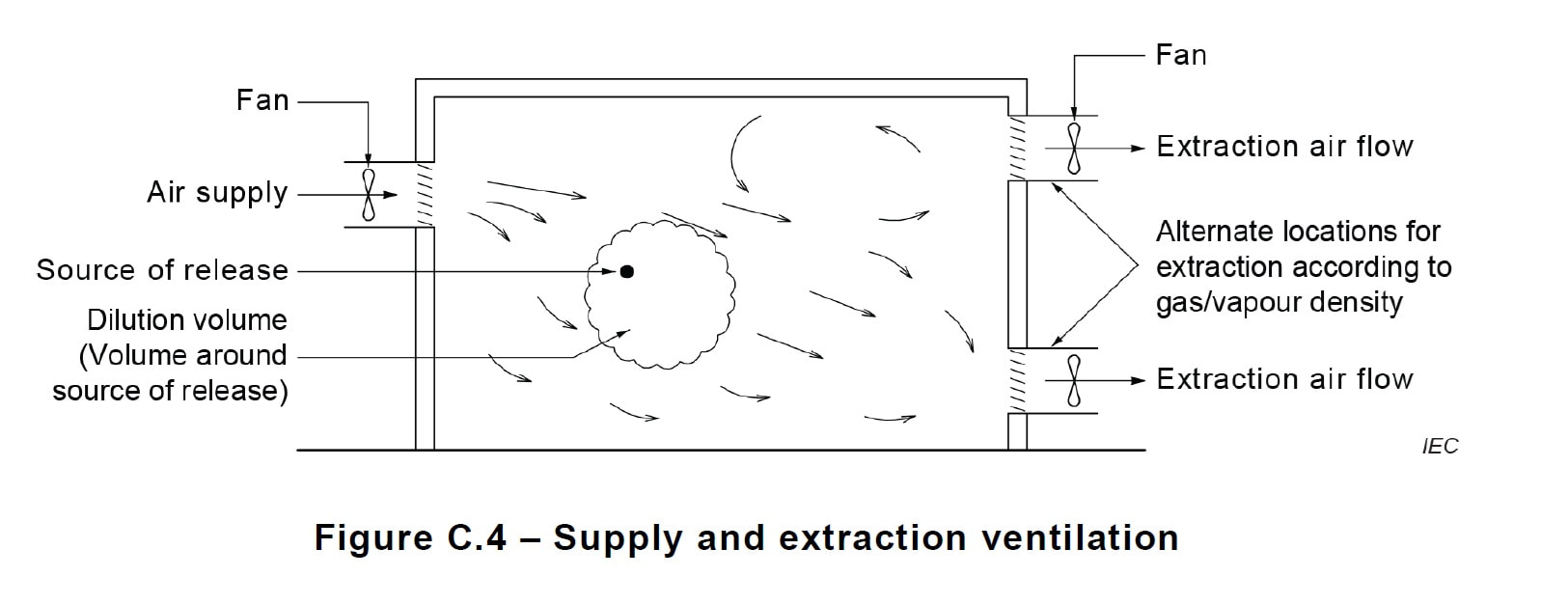

この例 (図 C.3 を参照) は、ガス圧縮機室などの状況に当てはまります。 換気の速度や換気システムの配置に関係なく、圧力が非常に低い場合を除き、ジェット放出が放出源ですぐに LFL 以下に希釈されることはありません。 したがって、放出源での希釈度が高いとはほとんど言えません。 残りの空間の希釈度は、人工換気の配置と速度に大きく依存します。 図 C.3 と図 C.4 に示されているように、希釈の度合いもこれらの要因の両方に非常に敏感である可能性があります。 この場合、密閉空間には、通気口から排出される同量の新鮮な空気が供給されます。 1 時間あたりの空気の交換回数が明らかに多いにもかかわらず、換気装置により筐体内に空気の循環が生じ、その結果バックグラウンド濃度が上昇する可能性があります。 これを別の見方で見ると、再同伴ガスによって放出源からの希釈量が増加するということになります。 このような場合は、希釈度を低いものとして扱う必要があります。 この場合、密閉空間には給気と排気の両方の換気が提供されます。 供給のみの場合と同様に、換気装置により空気の循環運動が生じ、希釈ガスがジェット放出に再同伴され、それによってバックグラウンドガス濃度が増加する可能性があります。 換気の配置と抽出ポイントの位置を注意深く考慮することで、空気の再循環パターンを最小限に抑えることができます。 この場合、中程度またはさらに高い程度の希釈が達成される可能性があります。

注: 換気は通常、全体的または局所的な換気システムとしてのみ適用されます。

この例 (図 C.3 を参照) は、ガス圧縮機室などの状況に当てはまります。 換気の速度や換気システムの配置に関係なく、圧力が非常に低い場合を除き、ジェット放出が放出源ですぐに LFL 以下に希釈されることはありません。 したがって、放出源での希釈度が高いとはほとんど言えません。 残りの空間の希釈度は、人工換気の配置と速度に大きく依存します。 図 C.3 と図 C.4 に示されているように、希釈の度合いもこれらの要因の両方に非常に敏感である可能性があります。 この場合、密閉空間には、通気口から排出される同量の新鮮な空気が供給されます。 1 時間あたりの空気の交換回数が明らかに多いにもかかわらず、換気装置により筐体内に空気の循環が生じ、その結果バックグラウンド濃度が上昇する可能性があります。 これを別の見方で見ると、再同伴ガスによって放出源からの希釈量が増加するということになります。 このような場合は、希釈度を低いものとして扱う必要があります。 この場合、密閉空間には給気と排気の両方の換気が提供されます。 供給のみの場合と同様に、換気装置により空気の循環運動が生じ、希釈ガスがジェット放出に再同伴され、それによってバックグラウンドガス濃度が増加する可能性があります。 換気の配置と抽出ポイントの位置を注意深く考慮することで、空気の再循環パターンを最小限に抑えることができます。 この場合、中程度またはさらに高い程度の希釈が達成される可能性があります。

注: 換気は通常、全体的または局所的な換気システムとしてのみ適用されます。

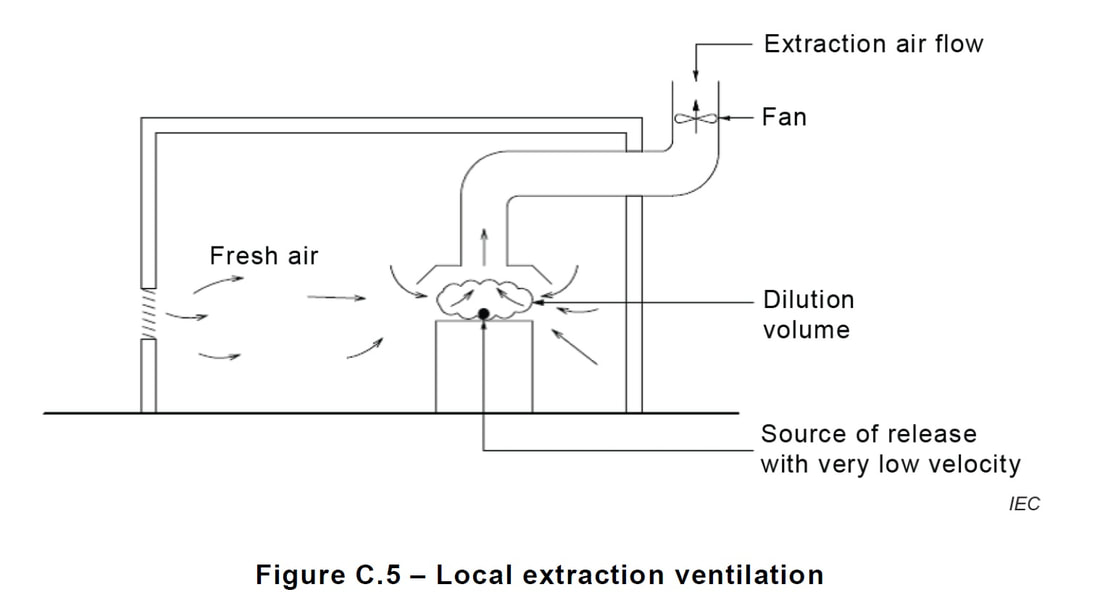

局所換気 - 排気

可能な限り局所人工換気が推奨されます (図 C.5 を参照)。 局所的な人工換気により、放出源近くの希釈度を改善できます。 さらに重要なことは、局所人工換気は、局所換気システムの意図した影響範囲を超えるガスまたは蒸気を制限するために、ガスまたは蒸気の動きを制御する必要があることです。 これが達成された場合、放出源の周囲の希釈度は中程度と見なすことができます。 一般に、局所人工換気を効果的にするには、放出源の近くに設置する必要があります。 放出源の放出速度が非常に遅い場合には、局所的な人工換気が非常に効果的です。 局所人工換気は、放出の動きを制御するためにガスまたは蒸気の放出速度を克服する必要があるため、ジェット放出に対する局所人工換気の適用可能性は、他の放出形式に比べて大幅に低下します。

可能な限り局所人工換気が推奨されます (図 C.5 を参照)。 局所的な人工換気により、放出源近くの希釈度を改善できます。 さらに重要なことは、局所人工換気は、局所換気システムの意図した影響範囲を超えるガスまたは蒸気を制限するために、ガスまたは蒸気の動きを制御する必要があることです。 これが達成された場合、放出源の周囲の希釈度は中程度と見なすことができます。 一般に、局所人工換気を効果的にするには、放出源の近くに設置する必要があります。 放出源の放出速度が非常に遅い場合には、局所的な人工換気が非常に効果的です。 局所人工換気は、放出の動きを制御するためにガスまたは蒸気の放出速度を克服する必要があるため、ジェット放出に対する局所人工換気の適用可能性は、他の放出形式に比べて大幅に低下します。

屋内換気

屋内用途では、室内の換気流量と部屋の寸法を知ることにより、換気速度を提供できます。さらに、バックグラウンド濃度が放出ガスの下限(LFL)の25%を超える場合は希釈率を低く抑える必要があるため、可燃性ガスのバックグラウンド濃度を考慮することがさらに重要です。

バックグラウンド濃度(vol/vol)は、次の式で求められます。

バックグラウンド濃度(vol/vol)は、次の式で求められます。

ここで、Xbはバックグラウンド濃度、fは換気の混合の程度の尺度です(f = 1は、バックグラウンド濃度が均一で、換気出口が放出から離れていることを意味し、換気出口の濃度が平均バックグラウンド濃度を反映していることを意味します)、 Qg はリリースの体積流量です。 つまり、

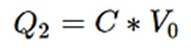

ここで、Wgは以下の式(4)で説明され、ρgρgは周囲条件でのガス密度です。もう

ここで、Cは部屋の空気交換頻度(s ^ -1)であり、V0は検討中のボリューム(たとえば、部屋のボリューム)です。

最後に、放出特性Qcは、以下の式で計算されます。この場合、放出特性は式(1)で与えられ、式(3)は液体の質量放出の式、(4)は亜音速ガス放出の式です(つまり、システム内のガスの圧力が臨界圧力を下回っている場合)。

最後に、放出特性Qcは、以下の式で計算されます。この場合、放出特性は式(1)で与えられ、式(3)は液体の質量放出の式、(4)は亜音速ガス放出の式です(つまり、システム内のガスの圧力が臨界圧力を下回っている場合)。

- k - LFLに起因する安全率

- LFL - 可燃性下限 (vol/vol)

- M - ガスまたは蒸気のモル量 (kg/kmol)

- R - ユニバーサルガス定数 (8314 J/kmol K)

- ρa - 空気密度 (kg/m3)

- ρg - ガスまたは蒸気の密度(kg / m3)

- Ta - 絶対周囲温度 (K)

- Wg:可燃性物質の大量放出(kg / s)、混合物の場合、可燃性物質の総質量のみを考慮する必要があります

- CD - 放電係数

- S - 開口部(穴)の断面で、そこから流体が放出されます(m2)。IEC-60079-10-1:2020 の表 B.1 に、穴のサイズの選択に関するガイダンスを示します。

- p - システム内圧力 (Pa)

- Z - 圧縮率 (-)

- γ - 比熱比の断熱的展開のポリトロープ指数 (-)

放出のグレード、換気の有効性、および換気の利用可能性を知ることで、表D.1からゾーンをさらに評価することが可能になります。

ゾーンのタイプがわかったら、ゾーンの範囲を計算できます。ゾーンの範囲は、爆発性雰囲気が可燃性下限 (LFL) 未満の空気中の協調に分散する前に、爆発性雰囲気が存在する推定または計算された距離を意味します。

IEC 60079-10-1:2020は、図D.1の形で危険ゾーンの範囲を決定するためのガイドを提供します。低希釈または中希釈の場合、推定範囲が小さすぎるため、別の評価手法を適用する必要があります。ガスは空気よりも重かったり軽くなったりする可能性があり、放出後の広がりをさらに導くという事実に留意する必要があります。重いガスは地下の領域に流れ込み、軽いガスは高い場所に保持される場合があります。危険区域の範囲を推定するには、上記の式 (1) で与えられる放出特性の形で入力する必要があります。

ゾーンのタイプがわかったら、ゾーンの範囲を計算できます。ゾーンの範囲は、爆発性雰囲気が可燃性下限 (LFL) 未満の空気中の協調に分散する前に、爆発性雰囲気が存在する推定または計算された距離を意味します。

IEC 60079-10-1:2020は、図D.1の形で危険ゾーンの範囲を決定するためのガイドを提供します。低希釈または中希釈の場合、推定範囲が小さすぎるため、別の評価手法を適用する必要があります。ガスは空気よりも重かったり軽くなったりする可能性があり、放出後の広がりをさらに導くという事実に留意する必要があります。重いガスは地下の領域に流れ込み、軽いガスは高い場所に保持される場合があります。危険区域の範囲を推定するには、上記の式 (1) で与えられる放出特性の形で入力する必要があります。

Heavyガスのグラフには半径 1.5 m のカットオフがあり、ジェットおよび拡散放出のカットオフは半径 1 m です。

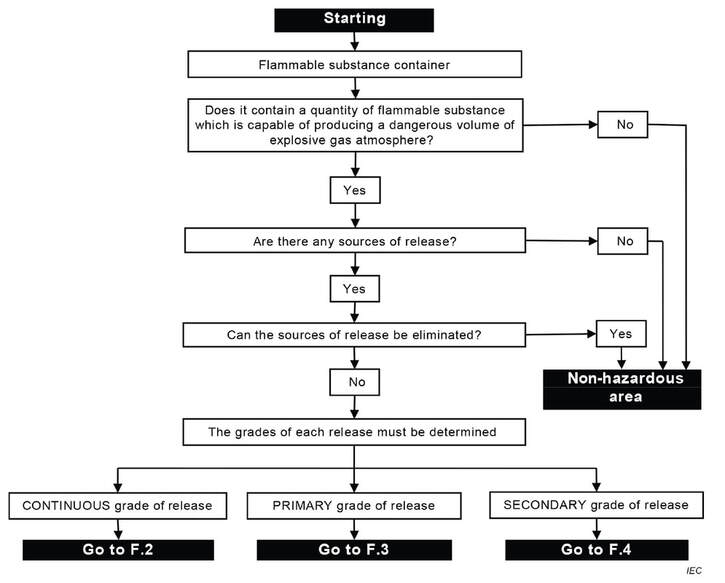

F.1 危険区域の分類への概略的アプローチ

図 F.1 は、危険区域を分類するための概略的なアプローチを示しています。

図 F.1 は、危険区域を分類するための概略的なアプローチを示しています。

附属書 F

(参考)

危険区域の分類への概略的アプローチ

(参考)

危険区域の分類への概略的アプローチ

注: 放出源は、放出の複数のグレードまたは組み合わせを生じさせる可能性があります。

図 F.1 – 分類への概略的アプローチ

図 F.1 は、危険区域を分類するための概略的なアプローチを示しています。

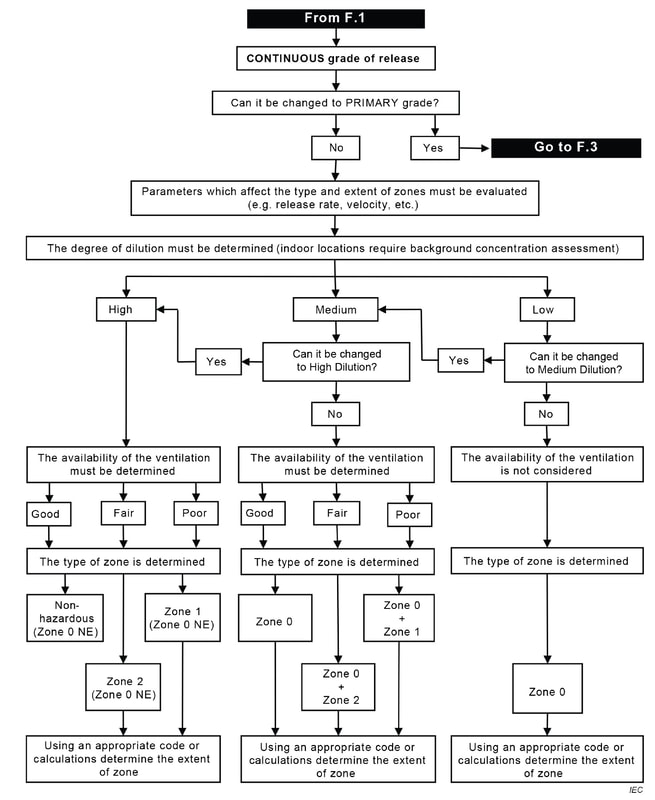

注: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

図 F.2 – 連続グレードリリースの分類への概略アプローチ

図 F.2 は、危険区域を分類するための概略的なアプローチを示しています。

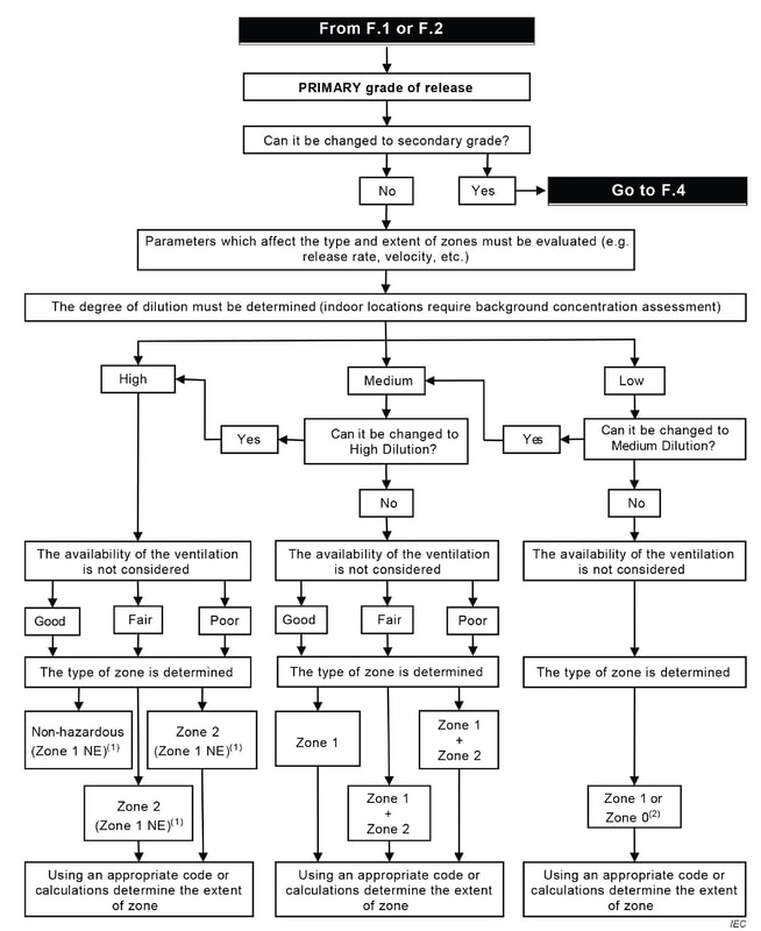

注: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

図 F.3 – 一次グレードリリースの分類への概略アプローチ

図 F.3 は、危険区域を分類するための概略的なアプローチを示しています。

注 1: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が事実上継続的に存在するような放出、つまり「換気なし」状態に近づく場合、ゾーン 0 になります。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が事実上継続的に存在するような放出、つまり「換気なし」状態に近づく場合、ゾーン 0 になります。

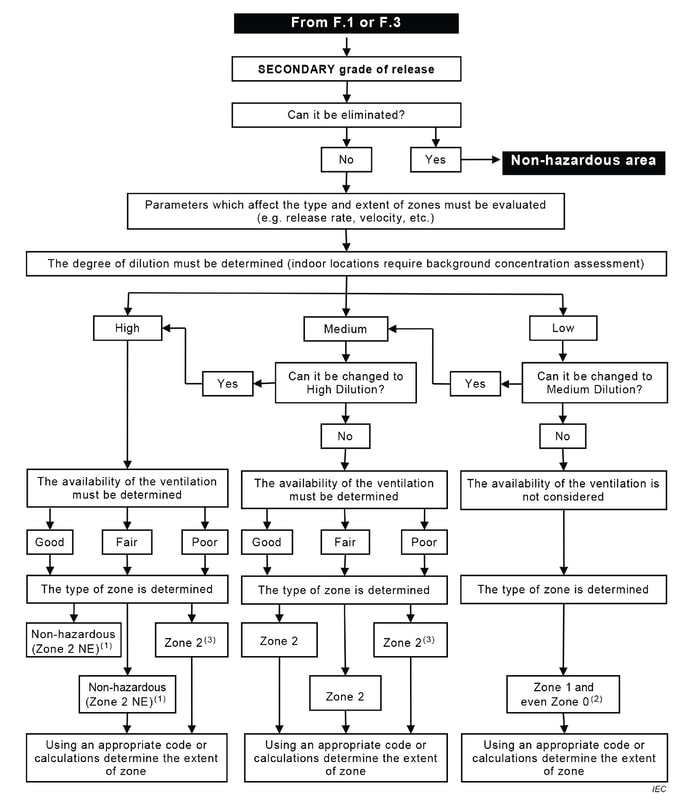

図 F.4 – 二次グレードリリースの分類への概略アプローチ

図 F.4 は、危険区域を分類するための概略的なアプローチを示しています。

注 1: ゾーン NE は、通常の条件下では無視できる程度のゾーンを示します。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が実質的に連続して存在するような放出、つまり「換気なし」状態に近づいている場合、ゾーン 0 になります。

注 3: リリースの 2 次グレードによって作成されるゾーン 2 エリアは、リリースの 1 次グレードまたは継続グレードに起因するものを超えることができます。

注 2: 低希釈が非常に弱く、実際に爆発性ガス雰囲気が実質的に連続して存在するような放出、つまり「換気なし」状態に近づいている場合、ゾーン 0 になります。

注 3: リリースの 2 次グレードによって作成されるゾーン 2 エリアは、リリースの 1 次グレードまたは継続グレードに起因するものを超えることができます。